Cando se trata de montaxe de compoñentes electrónicos, dous métodos populares dominan a industria: a montaxe de tecnoloxía de montaxe en superficie de PCB (SMT) e a montaxe de orificios pasantes de PCB.A medida que a tecnoloxía avanza, os fabricantes e enxeñeiros buscan constantemente a mellor solución para os seus proxectos.Para axudarche a obter unha comprensión máis profunda destas dúas tecnoloxías de montaxe, Capel dirixirá unha discusión sobre as diferenzas entre a montaxe SMT e a través do burato e axudarache a decidir cal é o mellor para o teu proxecto.

Montaxe de tecnoloxía de montaxe en superficie (SMT):

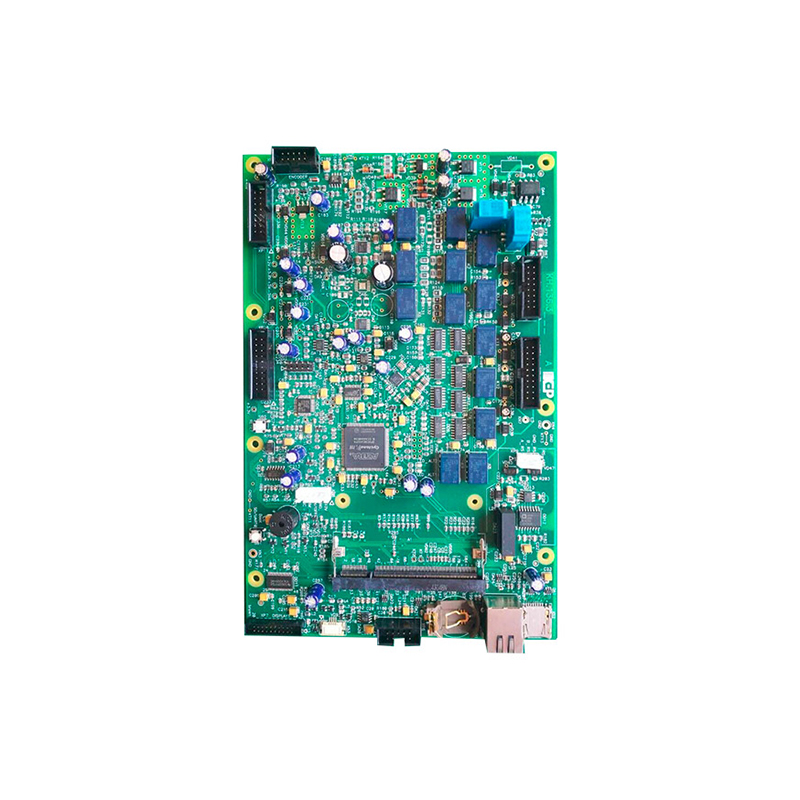

Montaxe de tecnoloxía de montaxe en superficie (SMT).é un método moi utilizado na industria electrónica.Implica montar compoñentes directamente na superficie dunha placa de circuíto impreso (PCB).Os compoñentes utilizados na montaxe SMT son máis pequenos e lixeiros que os utilizados na montaxe de orificios pasantes.Os compoñentes SMT teñen terminais ou cables metálicos na parte inferior que están soldados á superficie da PCB.

Unha das vantaxes significativas da montaxe SMT é a súa eficiencia.Non hai necesidade de perforar buratos na PCB xa que os compoñentes están montados directamente na superficie da placa.Isto resulta en tempos de produción máis rápidos e maior eficiencia.A montaxe SMT tamén é máis rendible xa que reduce a cantidade de materia prima necesaria para o PCB.

Ademais, a montaxe SMT permite unha maior densidade de compoñentes no PCB.Con compoñentes máis pequenos, os enxeñeiros poden deseñar dispositivos electrónicos máis pequenos e compactos.Isto é especialmente útil en industrias onde o espazo é limitado, como os teléfonos móbiles.

Non obstante, a montaxe SMT ten as súas limitacións.Por exemplo, pode non ser axeitado para compoñentes que requiren unha gran potencia ou están suxeitos a fortes vibracións.Os compoñentes SMT son máis susceptibles ao estrés mecánico e o seu pequeno tamaño pode limitar o seu rendemento eléctrico.Polo tanto, para proxectos que requiren alta potencia, a montaxe de orificios pasantes pode ser unha mellor opción.

Montaxe de orificios pasantes

Montaxe de orificios pasantesé un método máis antigo de ensamblar compoñentes electrónicos que consiste en inserir un compoñente con cables nos orificios perforados nun PCB.Os cables son entón soldados ao outro lado da tarxeta, proporcionando unha forte unión mecánica.Os conxuntos de orificios pasantes úsanse a miúdo para compoñentes que requiren alta potencia ou están suxeitos a fortes vibracións.

Unha das vantaxes da montaxe de orificios pasantes é a súa robustez.As conexións soldadas son mecánicamente máis seguras e menos susceptibles ao estrés mecánico e ás vibracións.Isto fai que os compoñentes pasantes sexan axeitados para proxectos que requiren durabilidade e resistencia mecánica superior.

O conxunto de orificios pasantes tamén permite unha fácil reparación e substitución de compoñentes.Se un compoñente falla ou necesita unha actualización, pódese desoldar e substituír facilmente sen afectar ao resto do circuíto.Isto facilita a montaxe de orificios pasantes para a creación de prototipos e a produción a pequena escala.

Non obstante, a montaxe de orificios pasantes tamén ten algunhas desvantaxes.Este é un proceso lento que require perforar buratos no PCB, o que aumenta o tempo e o custo de produción.O conxunto de orificios pasantes tamén limita a densidade global de compoñentes na PCB porque ocupa máis espazo que a montaxe SMT.Isto pode ser unha limitación para proxectos que requiren miniaturización ou teñen limitacións de espazo.

Cal é o mellor para o teu proxecto?

Determinar o mellor método de montaxe para o seu proxecto depende de factores como os requisitos do dispositivo electrónico, a súa aplicación prevista, o volume de produción e o orzamento.

Se precisa de alta densidade de compoñentes, miniaturización e eficiencia de custos, a montaxe SMT pode ser unha mellor opción.É axeitado para proxectos como produtos electrónicos de consumo nos que o tamaño e a optimización dos custos son críticos.A montaxe SMT tamén é adecuada para proxectos de produción medianos e grandes xa que ofrece tempos de produción máis rápidos.

Por outra banda, se o seu proxecto require altos requisitos de enerxía, durabilidade e facilidade de reparación, a montaxe de orificios pasantes pode ser a mellor opción.É axeitado para proxectos como equipos industriais ou electrónica de automoción, onde a robustez e a lonxevidade son factores fundamentais.Tamén se prefire a montaxe de orificios pasantes para pequenas tiradas de produción e prototipado.

En base á análise anterior, pódese concluír que ambosA montaxe de PCB SMT e a montaxe de orificios pasantes de PCB teñen as súas propias vantaxes e limitacións.Elixir o enfoque adecuado para o seu proxecto depende de comprender as necesidades e requisitos específicos do proxecto.Consultar cun profesional experimentado ou provedor de servizos de fabricación de produtos electrónicos pode axudarche a tomar unha decisión informada.Entón, sopesa os pros e os contras e elixe o método de montaxe que mellor funcione para o teu proxecto.

Shenzhen Capel Technology Co., Ltd. posúe unha fábrica de montaxe de PCB e ofrece este servizo desde 2009. Con 15 anos de experiencia en proxectos, un fluxo de procesos rigoroso, excelentes capacidades técnicas, equipos de automatización avanzados, un sistema integral de control de calidade e Capel ten un equipo de expertos profesionais para ofrecer aos clientes globais prototipos de montaxe de PCB de xiro rápido de alta precisión e alta calidade.Estes produtos inclúen o conxunto de PCB flexible, o conxunto de PCB ríxido, o conxunto de PCB ríxido, o conxunto de PCB HDI, o conxunto de PCB de alta frecuencia e o conxunto de PCB de proceso especial.Os nosos servizos técnicos de prevenda e posvenda de resposta e a entrega oportuna permiten aos nosos clientes aproveitar rapidamente as oportunidades do mercado para os seus proxectos.

Hora de publicación: 24-ago-2023

De volta