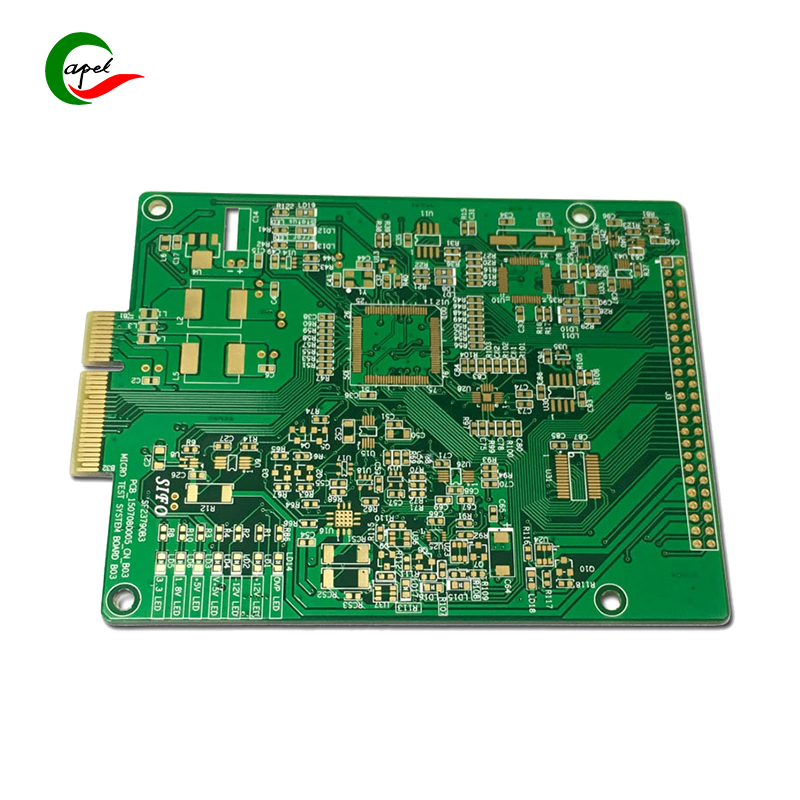

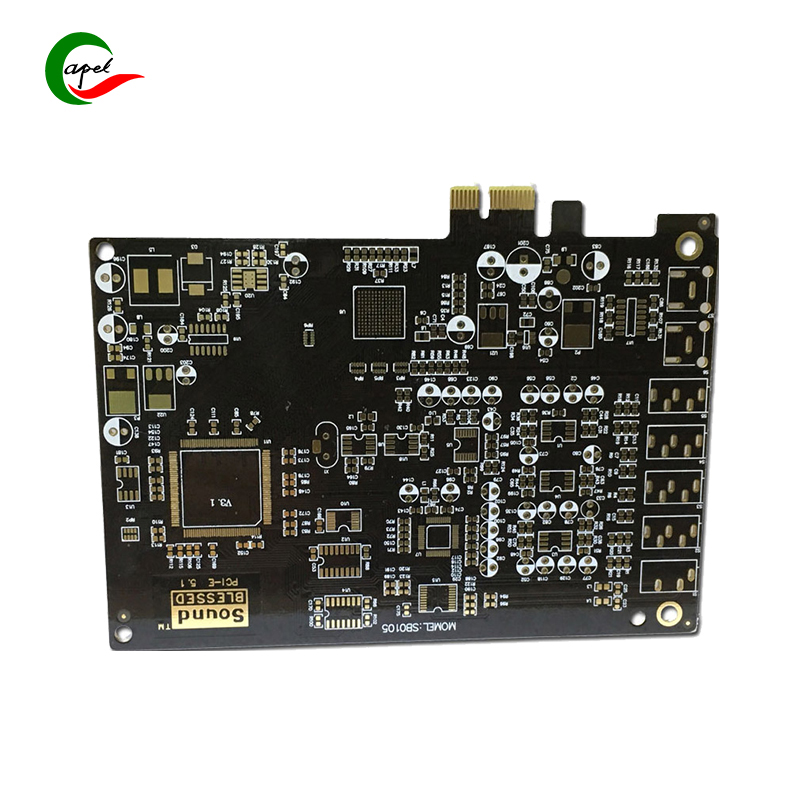

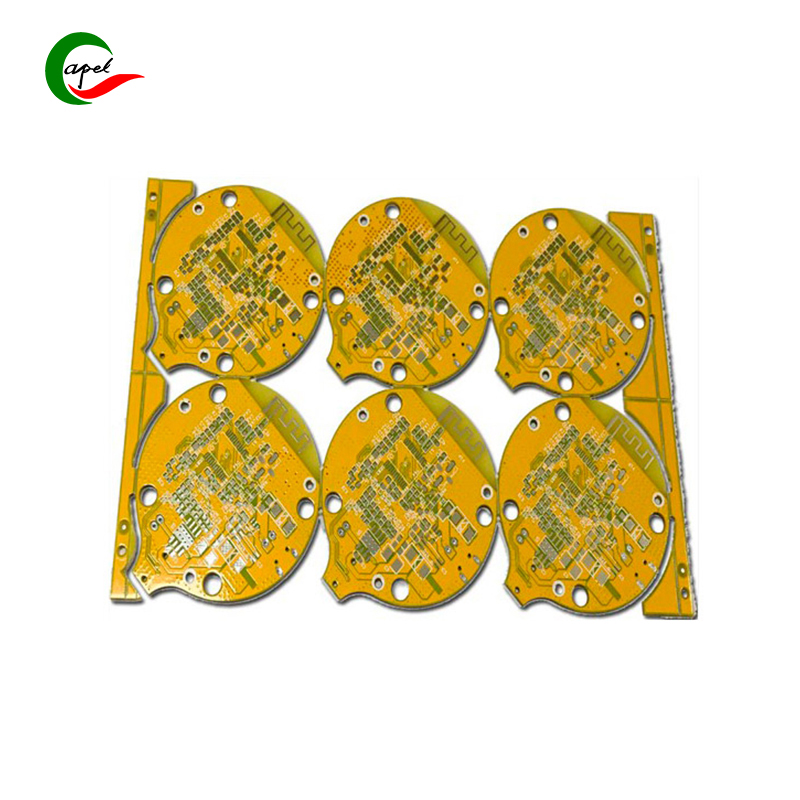

Placas de circuítos de 6 capas HDI PCB FR4 Pcb Gold Fingers

Capacidade de proceso de PCB

| Non. | Proxecto | Indicadores técnicos |

| 1 | Capa | 1–60 (capa) |

| 2 | Área máxima de procesamento | 545 x 622 mm |

| 3 | Espesor mínimo da placa | 4 (capa) 0,40 mm |

| 6 (capa) 0,60 mm | ||

| 8 (capa) 0,8 mm | ||

| 10 (capa) 1,0 mm | ||

| 4 | Ancho mínimo de liña | 0,0762 mm |

| 5 | Espazo mínimo | 0,0762 mm |

| 6 | Apertura mecánica mínima | 0,15 mm |

| 7 | Espesor de cobre da parede do burato | 0,015 mm |

| 8 | Tolerancia de apertura metalizada | ± 0,05 mm |

| 9 | Tolerancia de apertura non metalizada | ± 0,025 mm |

| 10 | Tolerancia do burato | ± 0,05 mm |

| 11 | Tolerancia dimensional | ± 0,076 mm |

| 12 | Ponte de soldadura mínima | 0,08 mm |

| 13 | Resistencia de illamento | 1E+12Ω (normal) |

| 14 | Relación de espesor da placa | 1:10 |

| 15 | Choque térmico | 288 ℃ (4 veces en 10 segundos) |

| 16 | Distorsionado e dobrado | ≤0,7 % |

| 17 | Resistencia antieléctrica | > 1,3 KV/mm |

| 18 | Resistencia anti-decapado | 1,4 N/mm |

| 19 | Dureza resistente á soldadura | ≥6 horas |

| 20 | Retardante de chama | 94V-0 |

| 21 | Control de impedancia | ±5 % |

Facemos PCB HDI de 6 capas con 15 anos de experiencia coa nosa profesionalidade

Placas Flex-Ríxidas de 4 capas

PCB Rigid-Flex de 8 capas

Placas de circuíto impreso HDI de 8 capas

Equipos de proba e inspección

Probas de microscopio

Inspección AOI

Probas 2D

Proba de impedancia

Probas RoHS

Sonda voadora

Probador horizontal

Teste de flexión

O noso servizo de PCB HDI de 6 capas

. Proporcionar soporte técnico Prevenda e posvenda;

. Personalizado ata 40 capas, 1-2 días Prototipado fiable de xiro rápido, adquisición de compoñentes, montaxe SMT;

. Atende tanto a dispositivos médicos, control industrial, automoción, aviación, electrónica de consumo, IOT, UAV, comunicacións, etc.

. Os nosos equipos de enxeñeiros e investigadores están dedicados a cumprir os seus requisitos con precisión e profesionalidade.

Aplicación específica de PCB HDI de 6 capas en automoción

1. ADAS (Sistema avanzado de asistencia ao condutor): os sistemas ADAS confían en varios sensores como cámaras, radares e lidars para axudar aos condutores a navegar e evitar colisións. Un PCB HDI de 6 capas utilízase nos módulos ADAS para acomodar conexións de sensores de alta densidade e garantir unha transmisión de sinal fiable para unha detección precisa de obxectos e alertas ao controlador.

2. Sistema de infoentretemento: o sistema de infoentretemento dos vehículos modernos integra varias funcións como navegación GPS, reprodución multimedia, opcións de conectividade e interfaces de comunicación. A PCB HDI de 6 capas permite a integración compacta de compoñentes, conectores e interfaces, garantindo unha comunicación eficiente, un control fiable e unha experiencia de usuario mellorada.

3. Unidade de control do motor (ECU): a unidade de control do motor encárgase de supervisar e controlar varias funcións do motor, como a inxección de combustible, o tempo de ignición e o control de emisións. O PCB HDI de 6 capas axuda a acomodar circuítos complexos e comunicación de alta velocidade entre os diferentes sensores e actuadores do motor, garantindo un control e eficiencia do motor precisos.

4. Control electrónico de estabilidade (ESC): o sistema ESC mellora a estabilidade e a seguridade do vehículo supervisando e axustando continuamente o freado individual das rodas e o par motor. O PCB HDI de 6 capas xoga un papel vital no módulo ESC, facilitando a integración de microcontroladores, sensores e actuadores para a análise de datos en tempo real e un control preciso.

5. Tren motriz: a Unidade de control do tren motriz (PCU) regula o funcionamento do motor, a transmisión e a transmisión para un rendemento e eficiencia óptimos. O PCB HDI de 6 capas integra varios compoñentes de xestión de enerxía, sensores de temperatura e interfaces de comunicación, o que garante unha transferencia de enerxía eficiente, un intercambio de datos fiable e unha xestión térmica eficaz.

6. Sistema de xestión da batería (BMS): BMS é responsable de supervisar e controlar o rendemento, carga e protección da batería do vehículo. A PCB HDI de 6 capas permite un deseño compacto e a integración de compoñentes BMS, incluíndo circuitos integrados de monitorización da batería, sensores de temperatura, sensores de corrente e interfaces de comunicación, garantindo unha xestión precisa da batería e prolongando a vida útil da batería.

Como o PCB HDI de 6 capas mellora a tecnoloxía na automoción?

1. Miniaturización: PCB HDI de 6 capas permite a colocación de compoñentes de alta densidade, realizando así a miniaturización dos sistemas electrónicos. Isto é fundamental na industria do automóbil, onde o espazo adoita ser limitado. Ao reducir o tamaño do PCB, os fabricantes poden deseñar vehículos máis pequenos, lixeiros e compactos.

2. Mellora a integridade do sinal: a tecnoloxía HDI reduce a lonxitude dos trazos do sinal e proporciona un mellor control da impedancia.

Isto mellora a calidade do sinal, reduce o ruído e mellora a integridade do sinal. Garantir un rendemento fiable do sinal é fundamental en aplicacións de automoción onde a transmisión e comunicación de datos son fundamentais.

3. Funcionalidade mellorada: as capas adicionais nunha PCB HDI de 6 capas proporcionan máis espazo de enrutamento e opcións de interconexión, o que permite unha funcionalidade mellorada. Agora os coches integran unha variedade de funcións electrónicas, como sistemas avanzados de asistencia ao condutor (ADAS), sistemas de infoentretemento e unidades de control do motor. O uso de PCB HDI de 6 capas facilita a integración destas funcións complexas.

4. Transmisión de datos a alta velocidade: os sistemas automotivos, como os sistemas de navegación avanzados e a comunicación entre vehículos, requiren unha transmisión de datos a alta velocidade. A PCB HDI de 6 capas admite aplicacións de alta frecuencia para unha transmisión de datos máis rápida e eficiente. Isto é fundamental para a toma de decisións en tempo real, mellorando a seguridade e o rendemento.

5. Fiabilidade mellorada: a tecnoloxía HDI utiliza micro-vías para proporcionar mellores conexións eléctricas ao tempo que ocupa menos espazo.

Estes vias máis pequenos axudan a mellorar a fiabilidade ao reducir o risco de diafonía e impedancia de sinal. Na electrónica do automóbil onde a fiabilidade é fundamental, as PCB HDI garanten conexións robustas e duradeiras.

6. Xestión térmica: coa crecente complexidade e consumo de enerxía da electrónica do automóbil, a xestión térmica eficiente é fundamental. O PCB HDI de 6 capas admite a implementación de vías térmicas para axudar a disipar a calor e regular a temperatura.

Isto permite que os sistemas automotivos funcionen de forma óptima, mesmo a altas temperaturas.