Servizo de fabricación de PCB Rigid-Flex

O equipo de expertos en tecnoloxía de placas de circuíto impreso flexible ríxido de Capel durante 15 anos

- proporcionar información e orientación valiosas aos nosos clientes;

- unha profunda comprensión dos aspectos técnicos da tecnoloxía de placas de circuíto ríxida flexible permítelles ofrecer solucións adaptadas ás necesidades únicas de cada cliente.

-integrar tecnoloxía de punta e principios de deseño nos seus produtos, garante que os clientes de Capel reciban placas de circuíto flexible ríxida de última xeración que cumpren ou superan os estándares da industria.

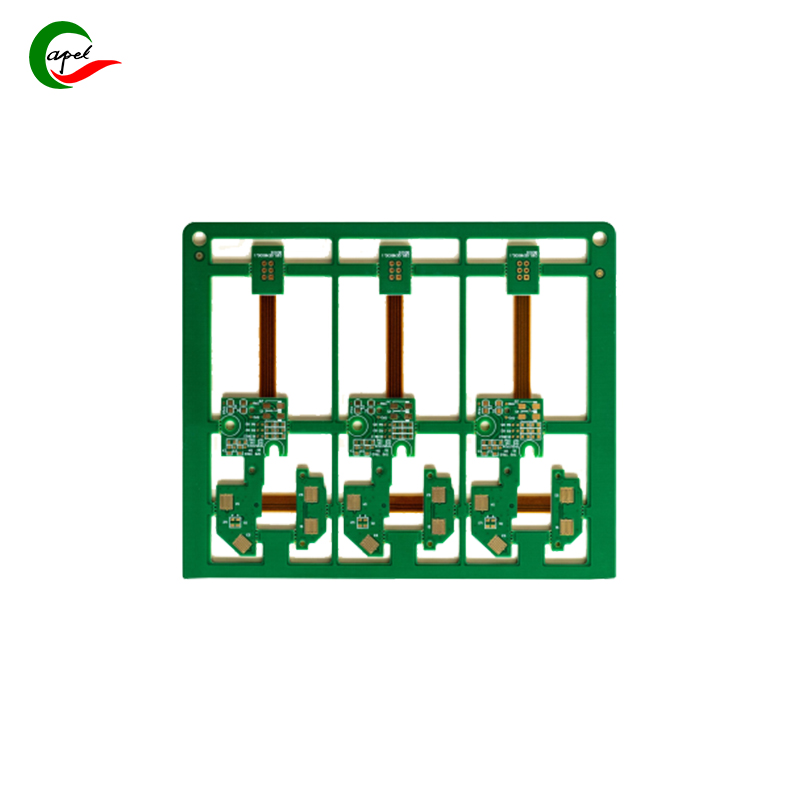

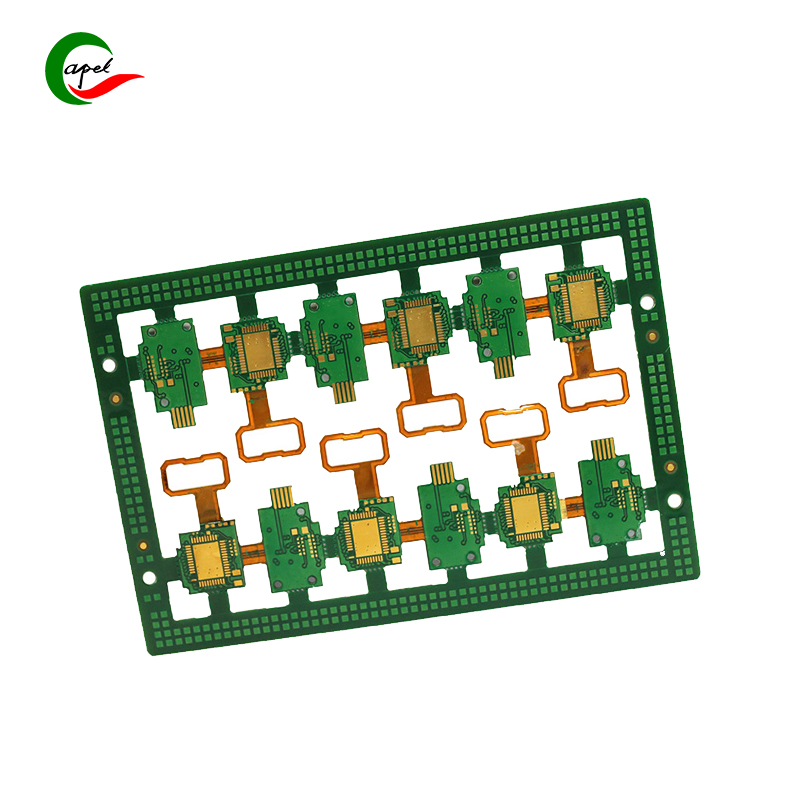

A capacidade de produción de PCBs Rigid-Flex pode alcanzar máis de 70000 m² por mes

- Xestionar pedidos de gran volume e cumprir con calendarios de produción axustados. Tanto se necesitas pequenas como grandes cantidades, podemos satisfacer as túas necesidades de forma rápida e eficiente.

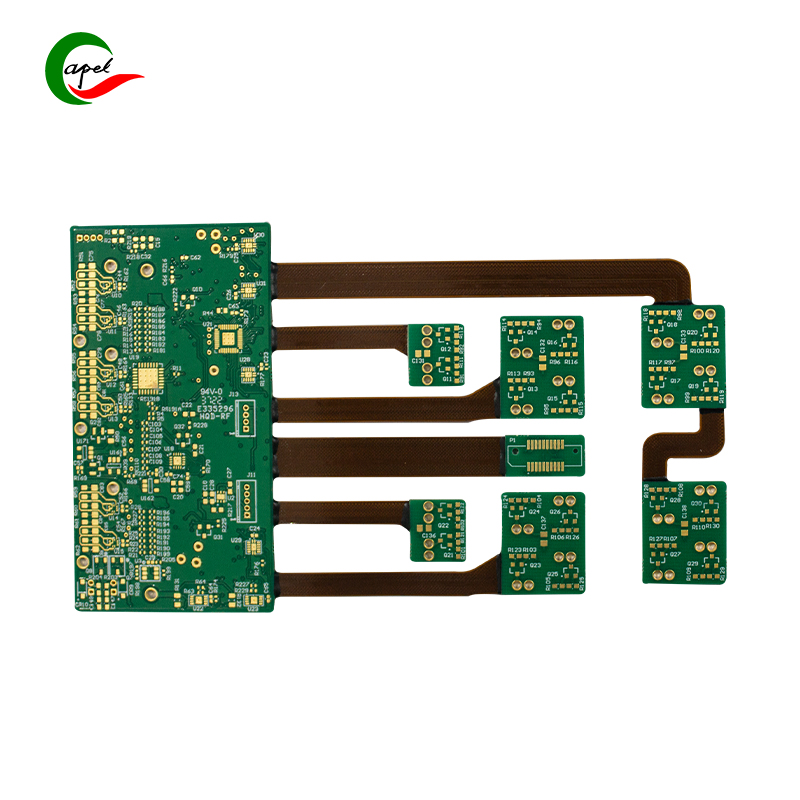

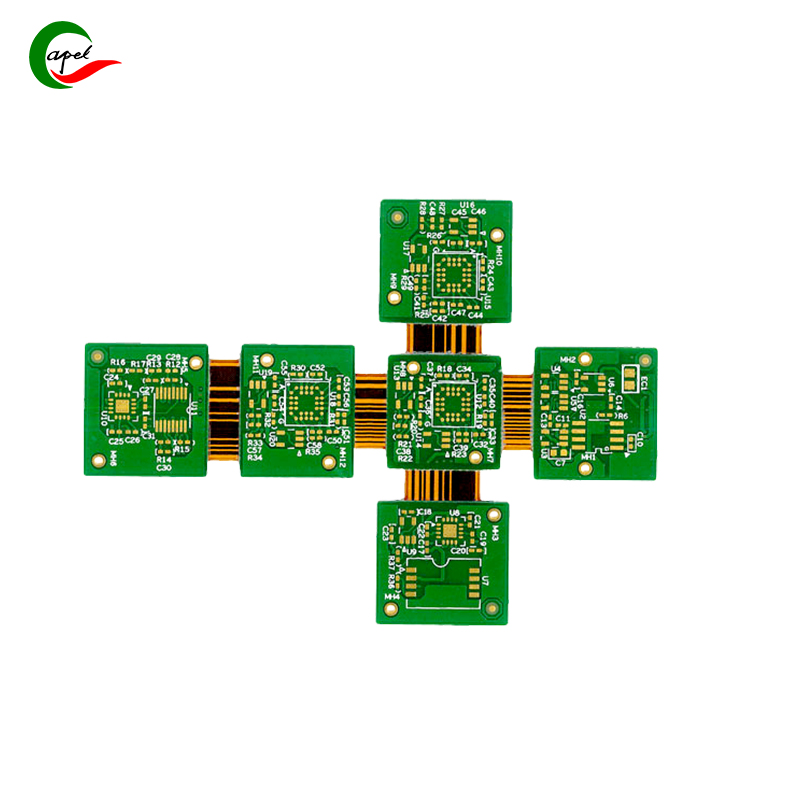

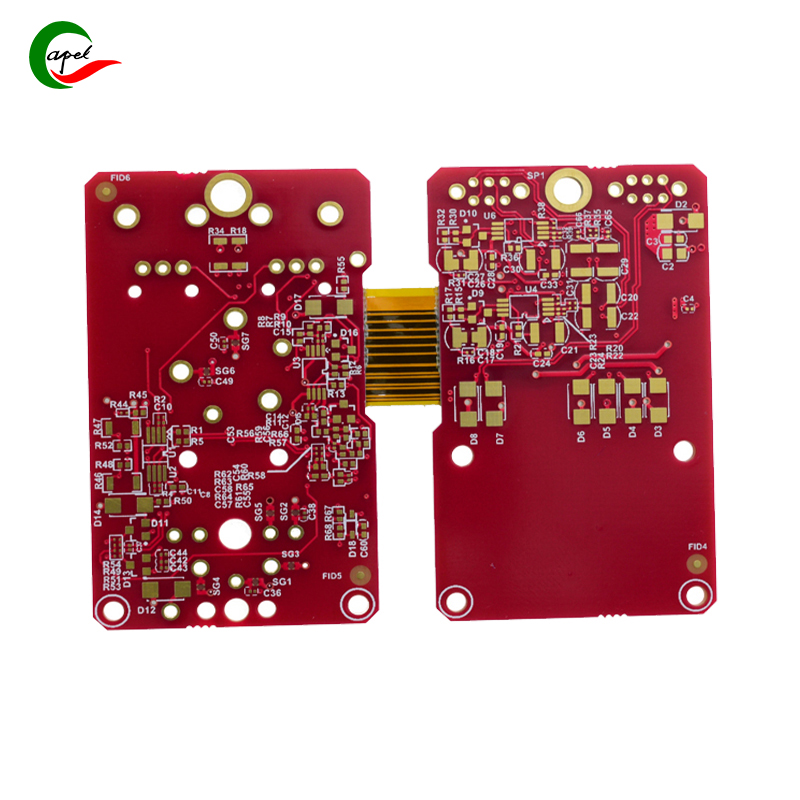

Admite placas de circuíto PCB flexible ríxida de alta precisión de 2-32 capas personalizadas

-tecnoloxía, equipos e procesos avanzados para garantir unha produción precisa e fiable. A nosa atención aos detalles, as rigorosas medidas de control de calidade e as probas exhaustivas axúdannos a ofrecer PCB flexibles ríxidos de alta calidade que cumpren os máis altos estándares da industria.

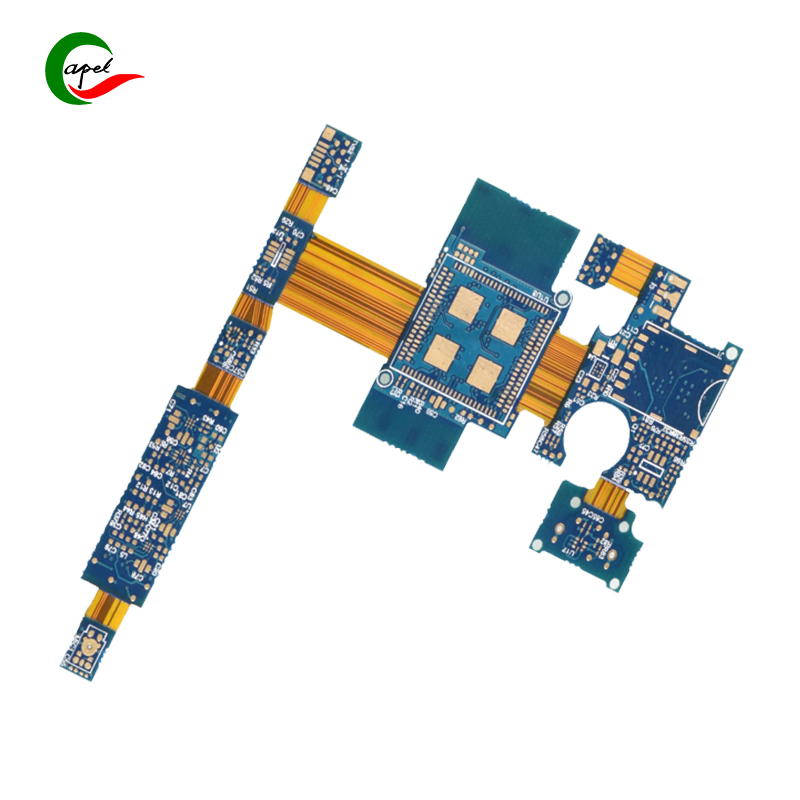

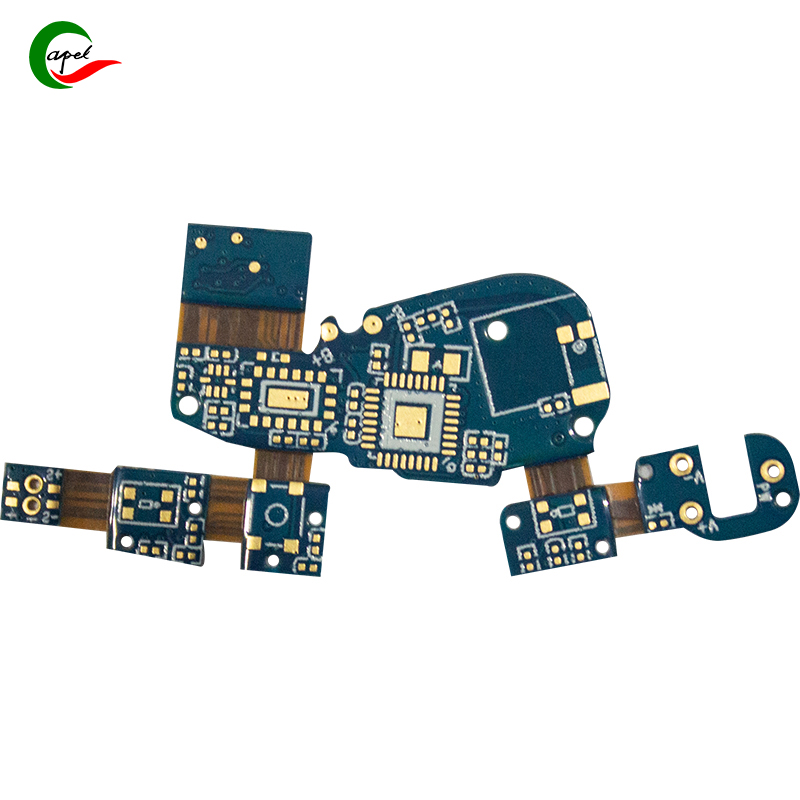

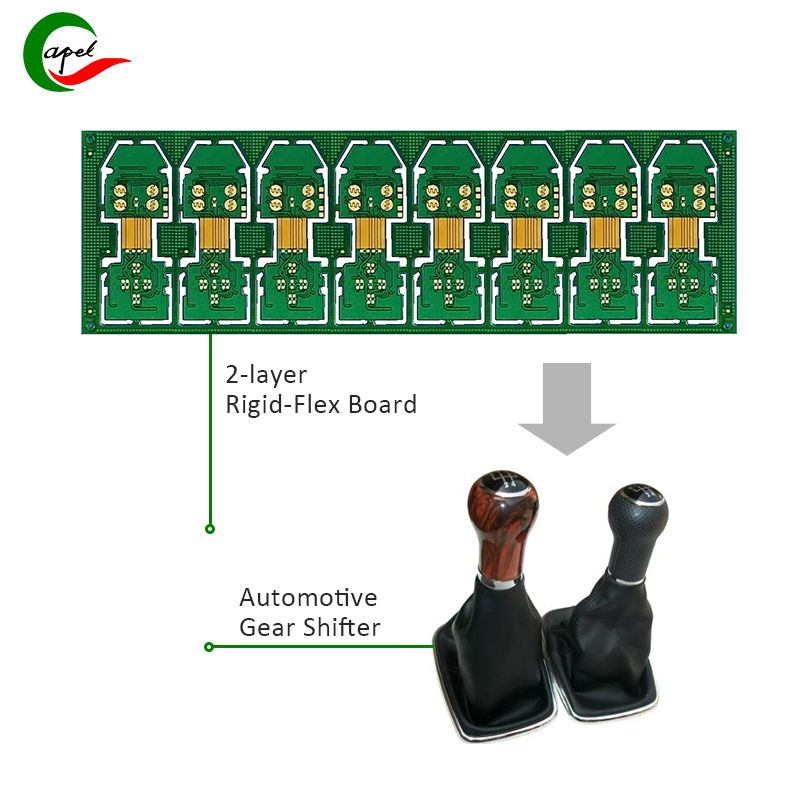

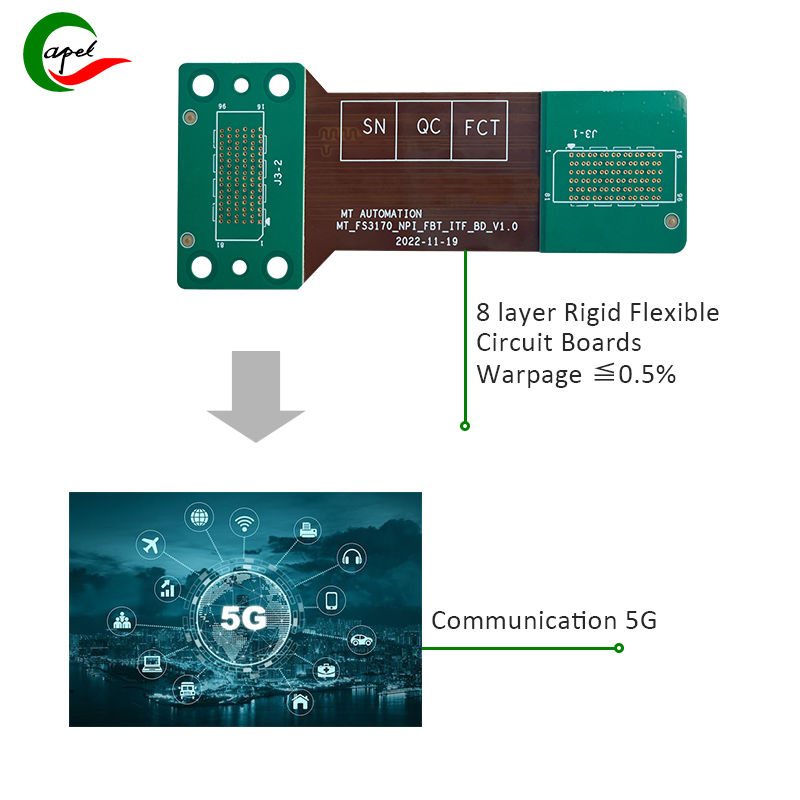

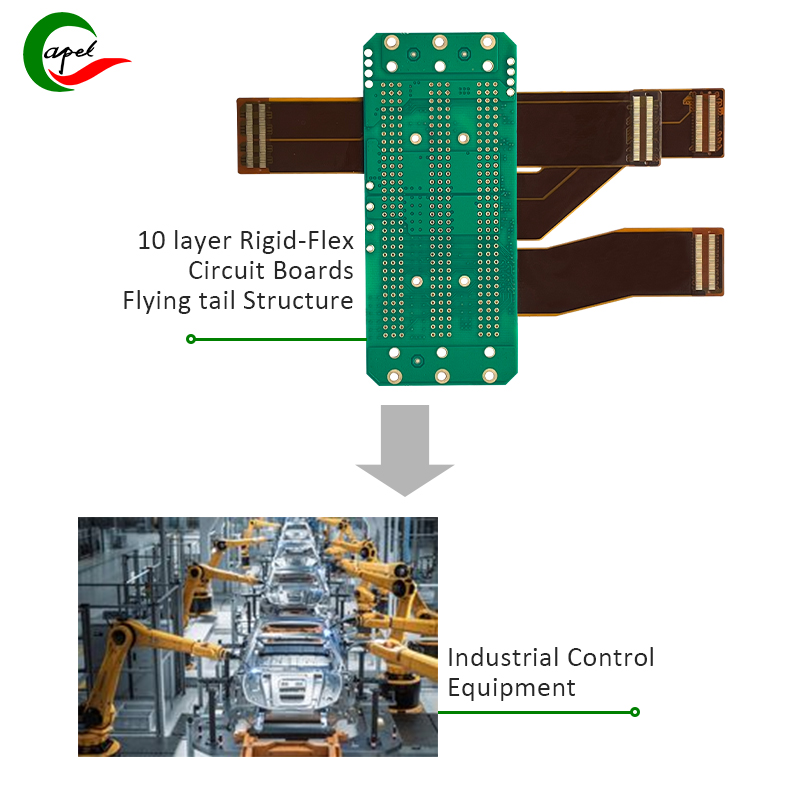

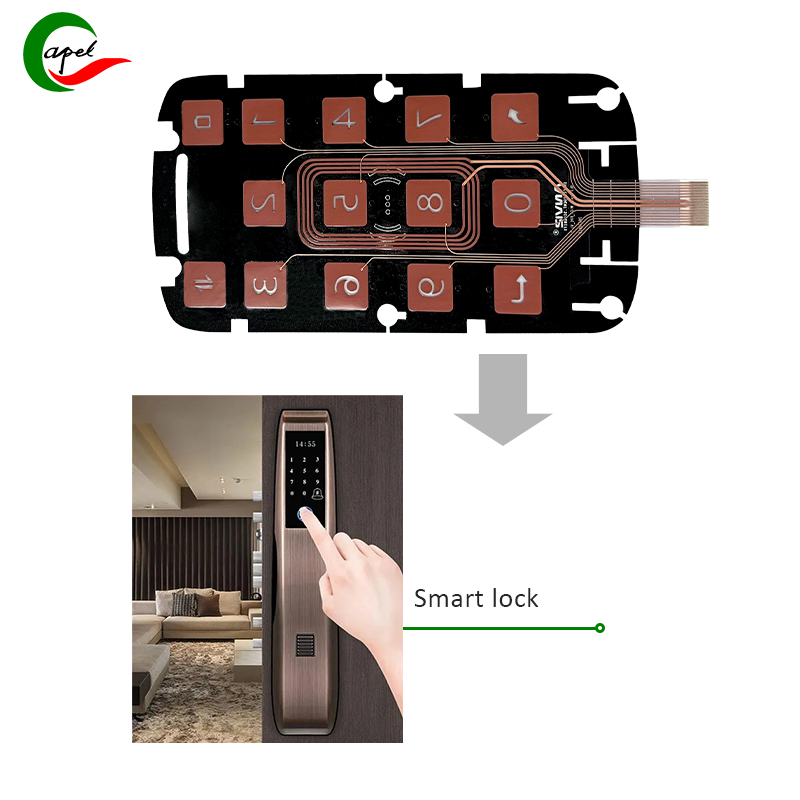

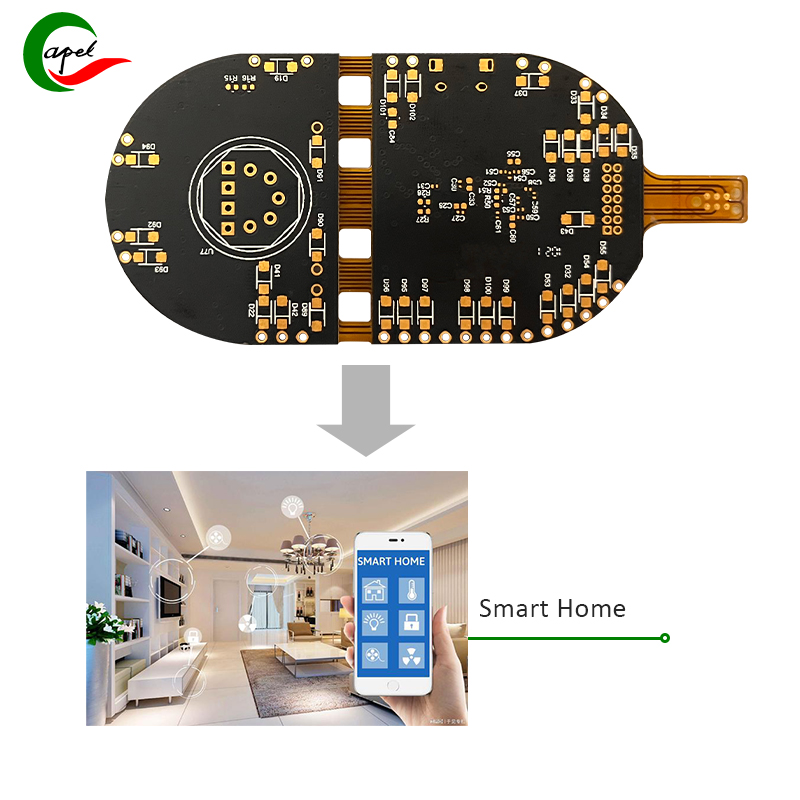

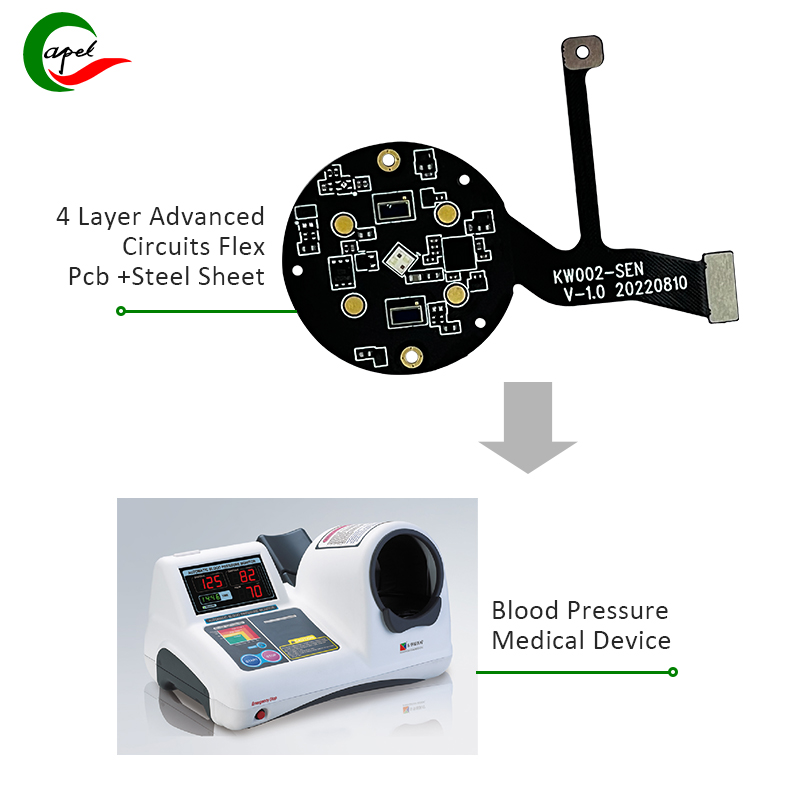

Casos de aplicación de placas de circuíto PCB Rigid-Flex

Proporcionar solucións fiables na fabricación de placas de circuítos ríxidos flexibles para clientes en dispositivos portátiles, equipos médicos, sistemas aeroespaciais e de defensa, sistemas de automoción, electrónica de consumo, automatización industrial e telecomunicacións.

-PCB flexibles ríxidos personalizados que cumpran os seus requisitos específicos;

-En función das necesidades específicas do seu sector, podemos proporcionar placas de circuíto impreso flexible ríxida con materiais especializados, como materiais resistentes a altas temperaturas para aplicacións automotrices e aeroespaciais, así como materiais de calidade médica para aplicacións de dispositivos médicos. Tamén seguimos actualizados coas últimas tecnoloxías de fabricación de PCB ríxidos flexibles para satisfacer as demandas en evolución destas industrias.

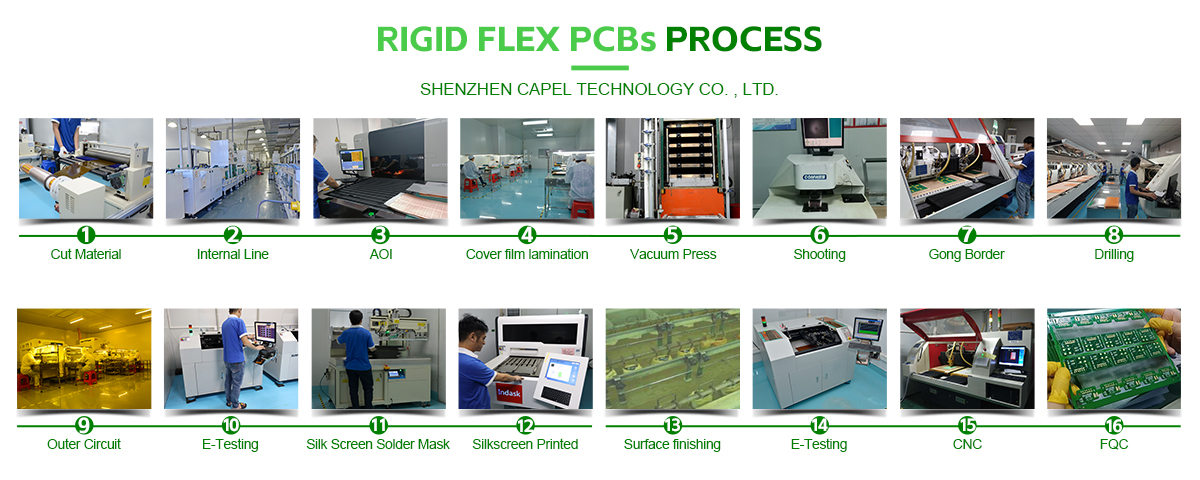

Proceso de fabricación de PCB flexible ríxido

1. Corte:Corte de material base de placas duras: corta unha gran área de placas revestidas de cobre co tamaño requirido polo deseño.

2. Cortar o material base da placa flexible:Corte o material do rolo orixinal (material base, cola pura, película de cuberta, reforzo PI, etc.) no tamaño requirido polo deseño de enxeñería.

3. Perforación:Perforar orificios para conexións de circuítos.

4. Burato negro:Use poción para facer que o tóner se adhira á parede do burato, que xoga un bo papel na conexión e na condución.

5. Revestimento de cobre:Coloca unha capa de cobre no burato para conseguir a condución.

6. Exposición de aliñamento:Aliñar a película (negativa) baixo a posición do burato correspondente onde se pegou a película seca para garantir que o patrón da película se solape correctamente coa superficie da placa. O patrón da película transfírese á película seca na superficie do taboleiro mediante o principio da imaxe lixeira.

7. Desenvolvemento:Use carbonato de potasio ou carbonato de sodio para desenvolver a película seca nas áreas non expostas do patrón do circuíto, deixando o patrón de película seca na zona exposta.

8. Gravado:Despois de desenvolver o patrón do circuíto, a área exposta da superficie de cobre é gravada pola solución de gravado, deixando o patrón cuberto pola película seca.

montaxe de PCB flexible

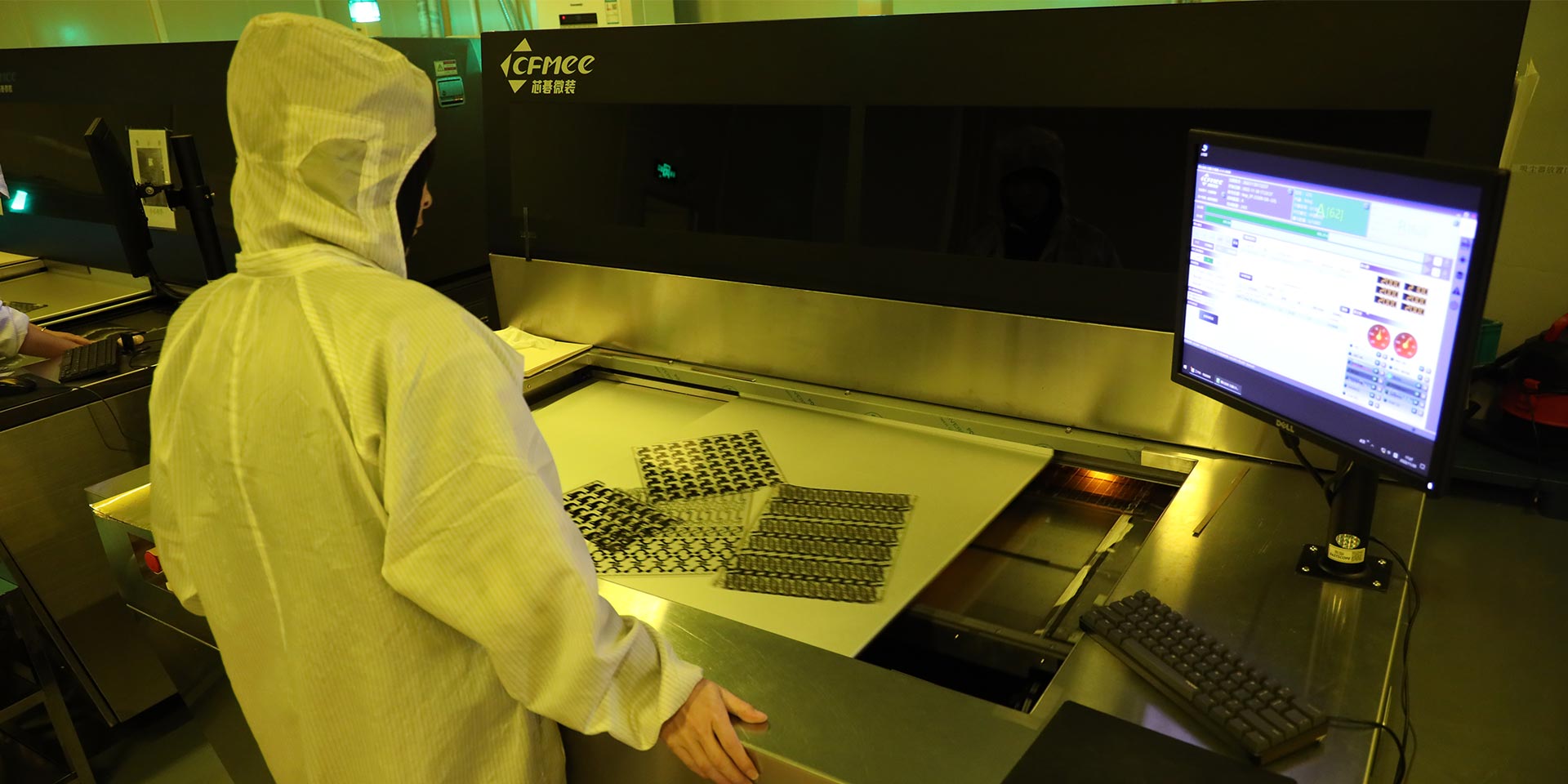

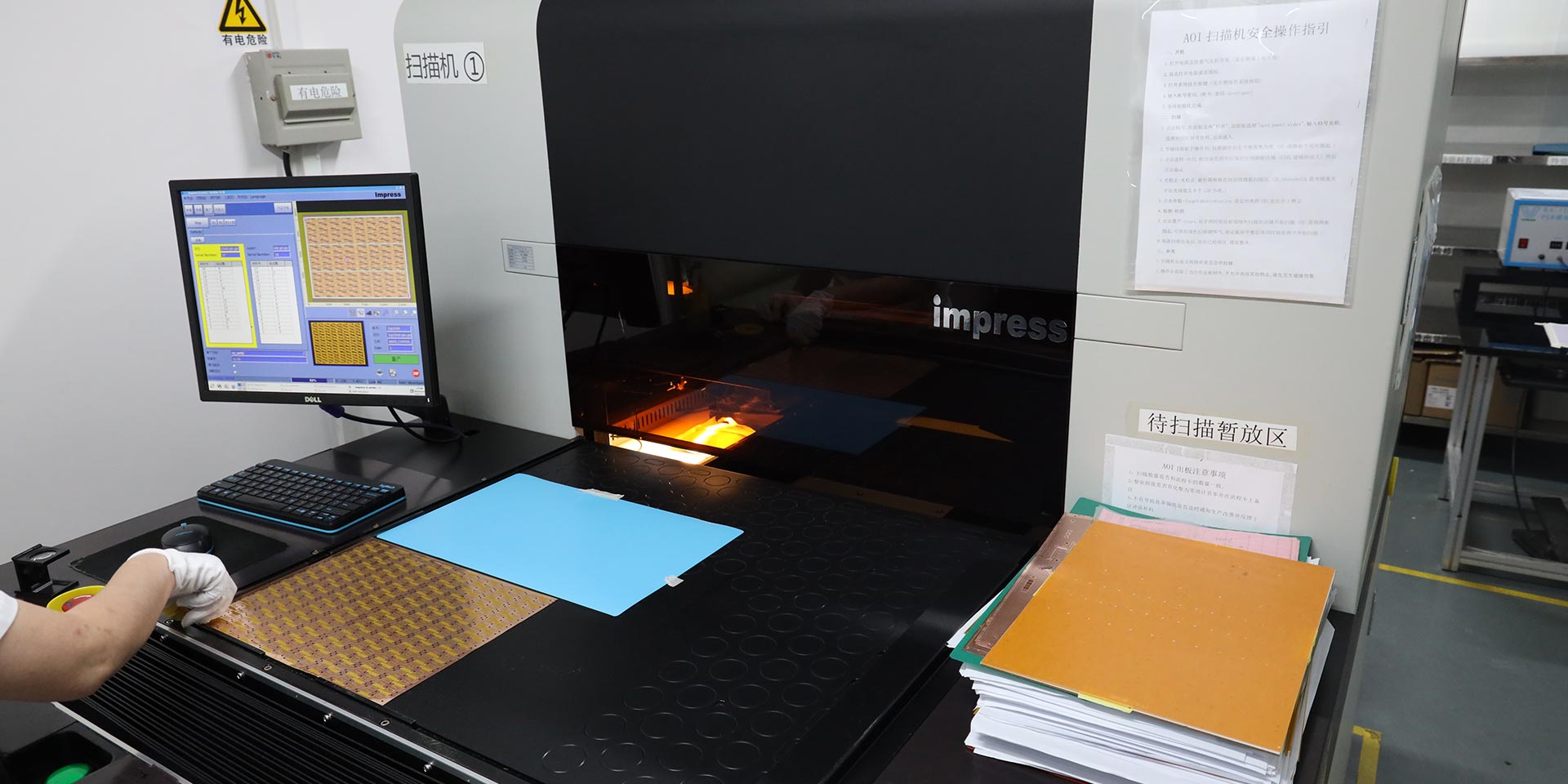

9. AOI:Inspección óptica automática. A través do principio de reflexión óptica, a imaxe transmítese ao equipo para procesala e, en comparación cos datos definidos, detéctanse os problemas de circuíto aberto e curtocircuíto da liña.

10. Laminación:Cubra o circuíto de folla de cobre cunha película protectora superior para evitar a oxidación do circuíto ou o curtocircuíto e, ao mesmo tempo, funciona como illamento e flexión do produto.

11. Curriculum vitae plastificado:Preme a película de cuberta prelaminada e a placa reforzada nun conxunto a alta temperatura e alta presión.

12. Punzón:Use o molde e a potencia do punzón mecánico para perforar a placa de traballo no tamaño de envío que cumpra os requisitos de produción do cliente.

13. Laminación(superposición de placas de circuito impreso rígido flexible)

14. Presión:En condicións de baleiro, o produto quéntase gradualmente e o taboleiro brando e o taboleiro duro son presionados xuntos mediante prensado en quente.

15. Perforación secundaria:Perfora o orificio que conecta a placa branda e a placa dura.

16. Limpeza de plasma:Use plasma para conseguir efectos que os métodos de limpeza convencionais non poden conseguir.

17. Cobre inmerso (placa dura):Unha capa de cobre está chapada no burato para conseguir a condución.

18. Revestimento de cobre (placa dura):Use a galvanoplastia para engrosar o espesor do cobre do burato e do cobre superficial.

19. Circuíto (película seca):Pega unha capa de material fotosensible na superficie da placa de cobre para que sirva de película para a transferencia do patrón. Grabado de cableado AOI: gravando toda a superficie de cobre excepto o patrón do circuíto, gravando o patrón necesario.

20. Máscara de soldadura (serigrafía):Cubra todas as liñas e superficies de cobre para protexer as liñas e illar.

21. Máscara de soldadura (exposición):A tinta sofre fotopolimerización e a tinta da zona de serigrafía permanece na superficie da tarxeta e solidifica.

22. Descubrimento con láser:Use unha máquina de corte con láser para realizar un grao específico de corte con láser na posición das liñas de unión ríxida-flexible, retire a parte do taboleiro flexible e expoña a parte do taboleiro brando.

23. Montaxe:Pegue chapas de aceiro ou reforzos nas áreas correspondentes da superficie do taboleiro para unir e aumentar a dureza de partes importantes do FPC.

Conxunto de PCB flexible ríxido

24. Proba:Use sondas para comprobar se hai defectos de circuíto aberto/curtocircuíto para garantir a funcionalidade do produto.

25. Personaxes:Imprimir símbolos de marcado no encerado para facilitar a montaxe e identificación dos produtos posteriores.

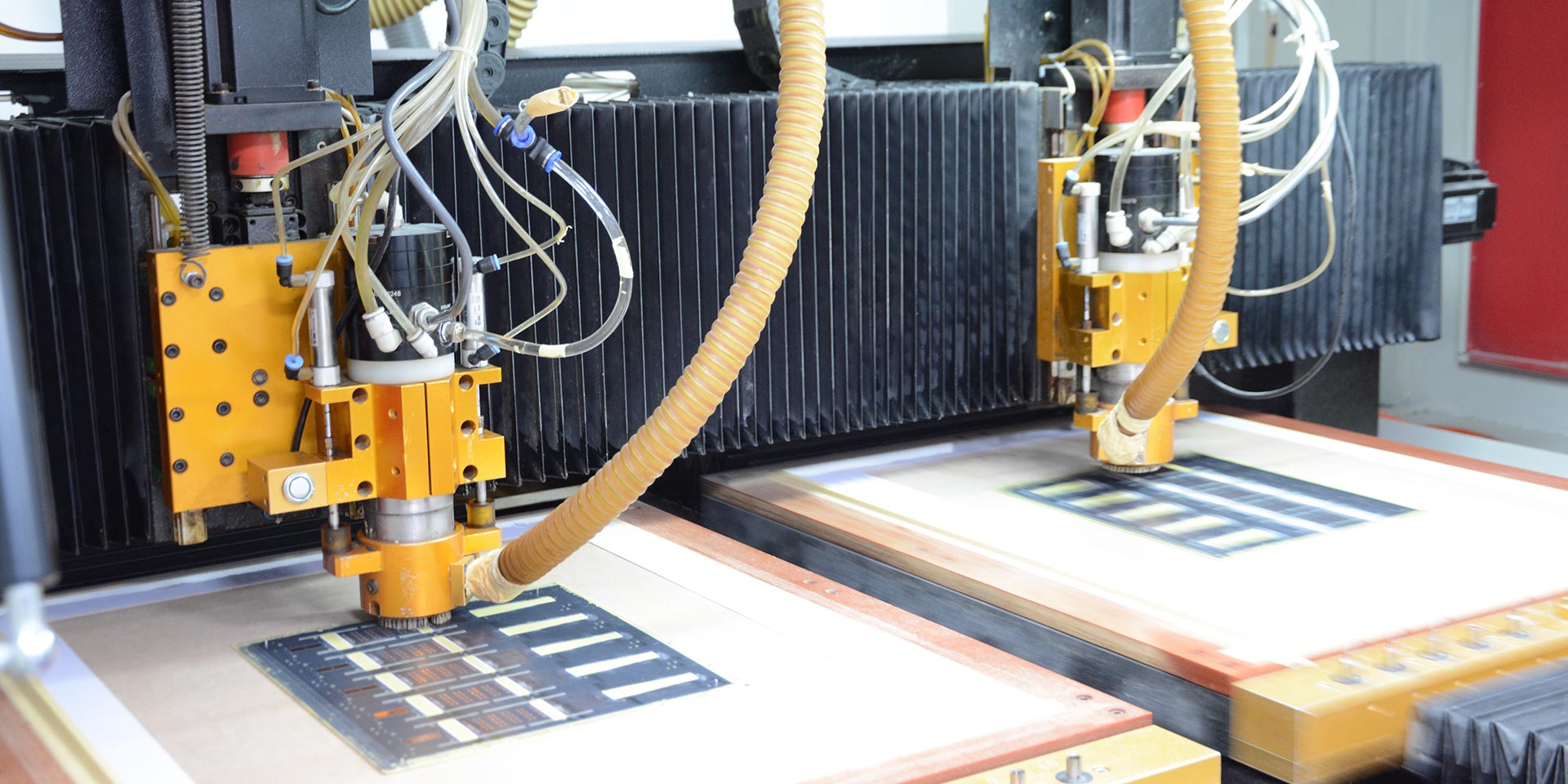

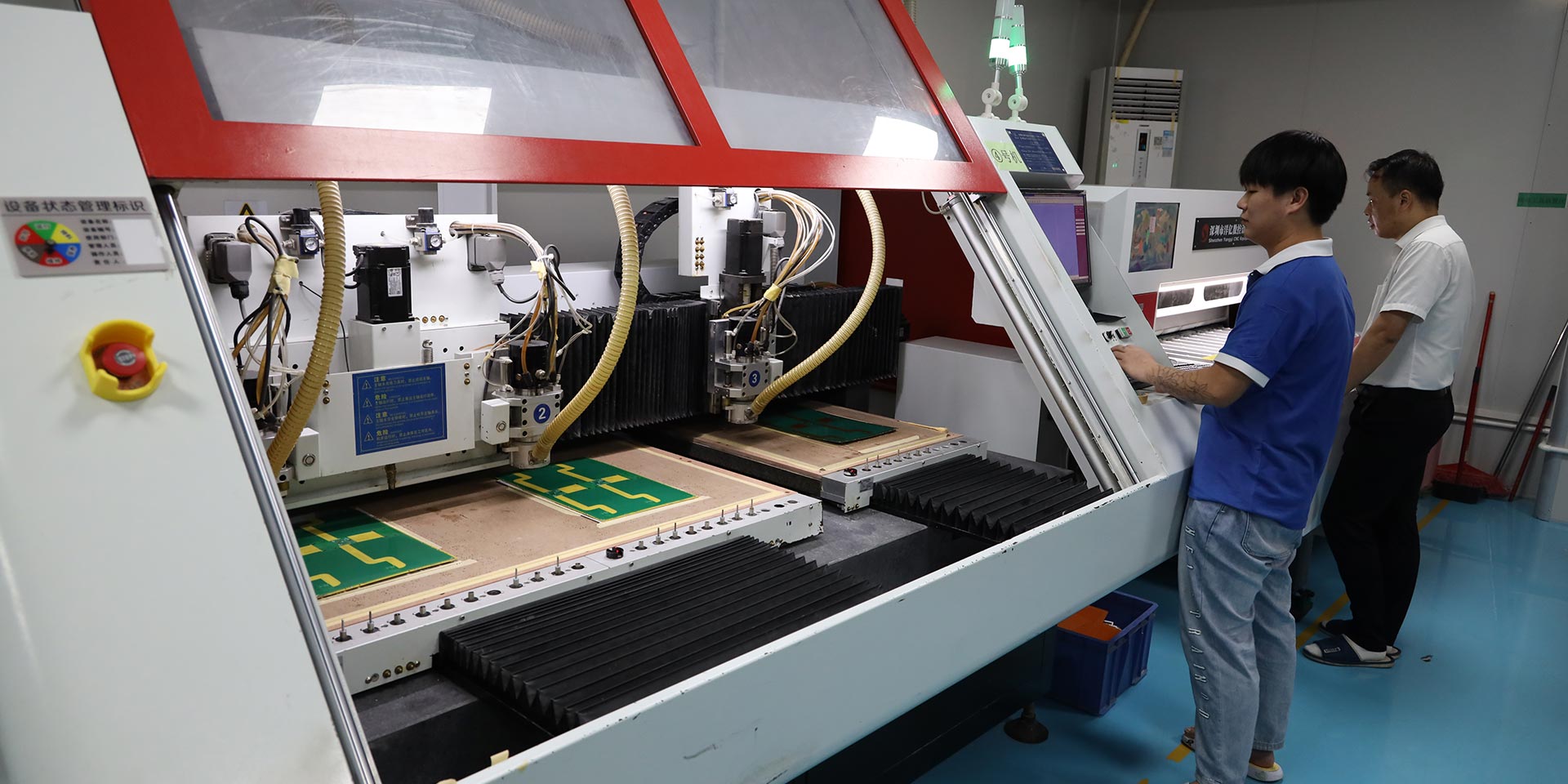

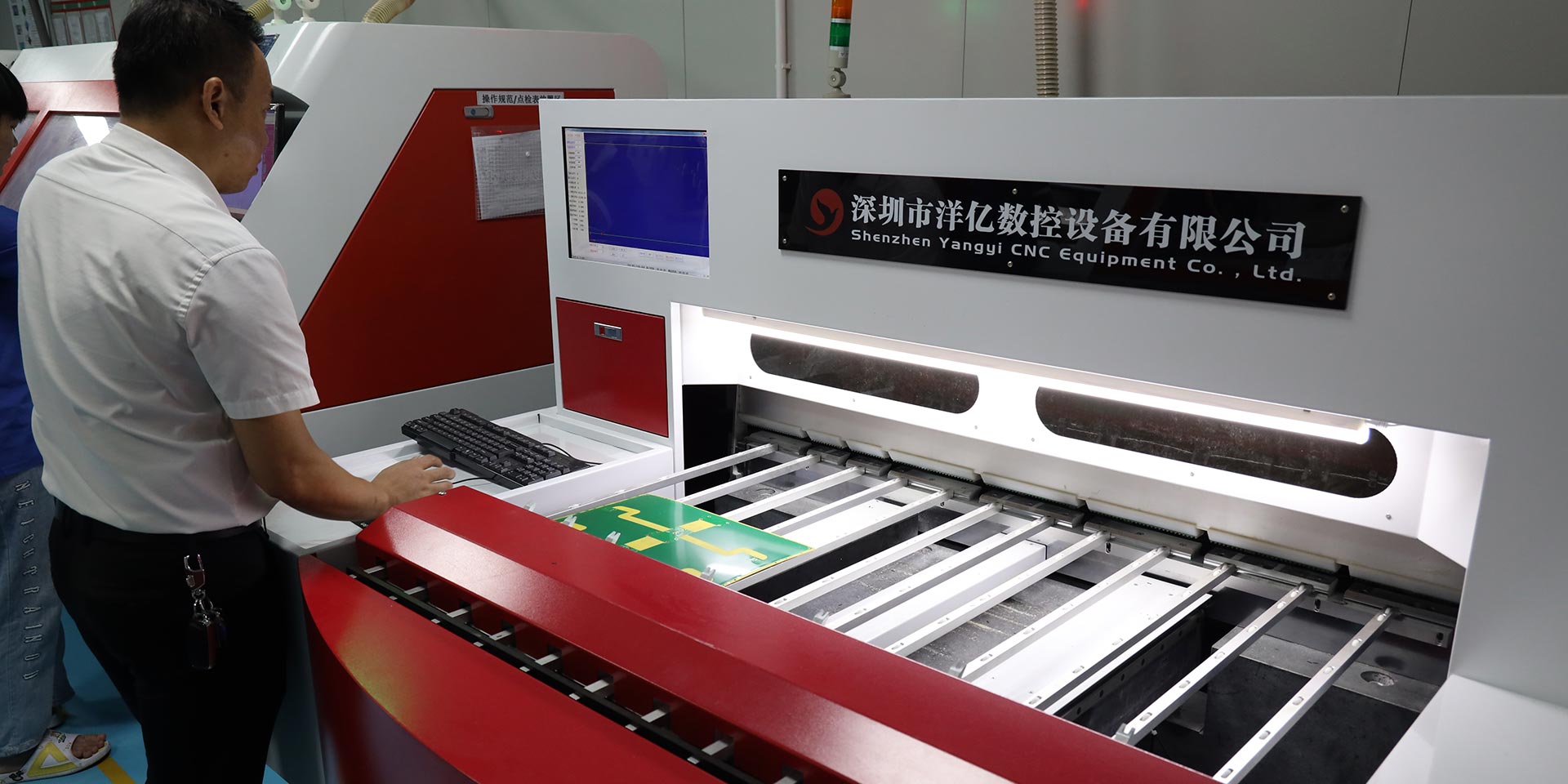

26. Placa de gong:Use máquinas-ferramentas CNC para fresar a forma requirida segundo os requisitos do cliente.

27. FQC:Os produtos acabados serán totalmente inspeccionados para a súa aparencia segundo os requisitos do cliente, e os produtos defectuosos serán escollidos para garantir a calidade do produto.

28. Embalaxe:Os taboleiros que pasaron a inspección completa serán embalados segundo os requisitos do cliente e enviados ao almacén.

Conxunto de PCB flexible ríxido de Turquía

Ofrecer experiencia e asistencia durante a fase de deseño, axudando aos clientes a optimizar os seus deseños

para a funcionalidade, fiabilidade e rendibilidade;

Ser capaz de producir pequenas cantidades de prototipos de PCB ríxidos flexibles de forma oportuna, permitindo aos clientes avaliar e validar os seus deseños antes de proceder á produción en masa;

Manter documentación detallada durante todo o proceso de montaxe, incluíndo listas de materiais (BOM), instrucións de montaxe e rexistros de probas;

Entrega a tempo (Capel ten unha planificación eficiente da produción, unha xestión eficaz de recursos e unha estreita coordinación cos clientes durante todo o proceso de fabricación.);

Aborde calquera dúbida ou problema que poida xurdir despois da entrega e proporcione asistencia técnica rápida ou servizos de garantía se é necesario.

Vantaxes da fabricación de PCB flexibles ríxidos

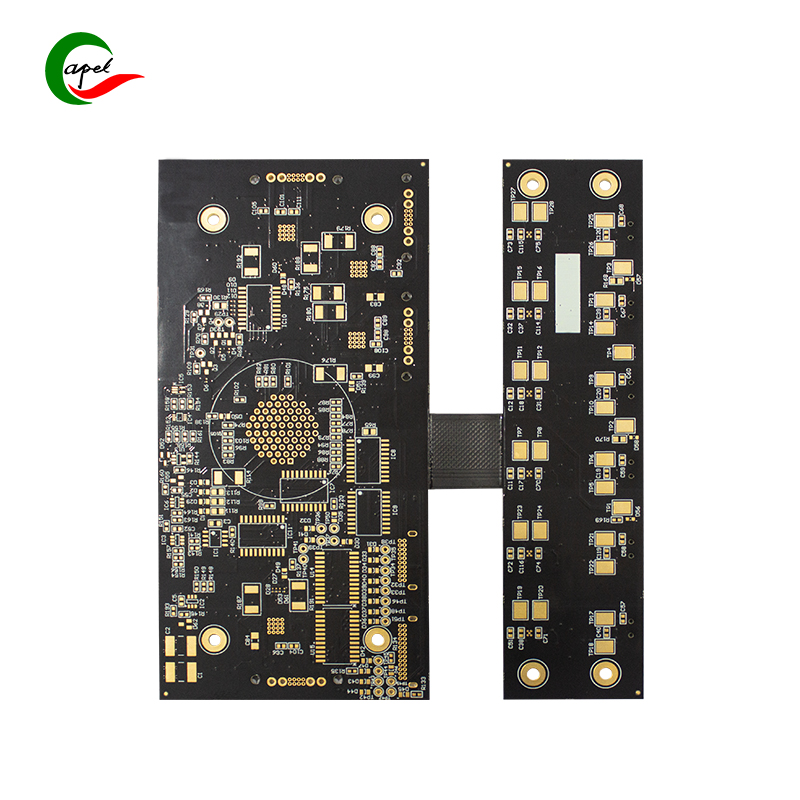

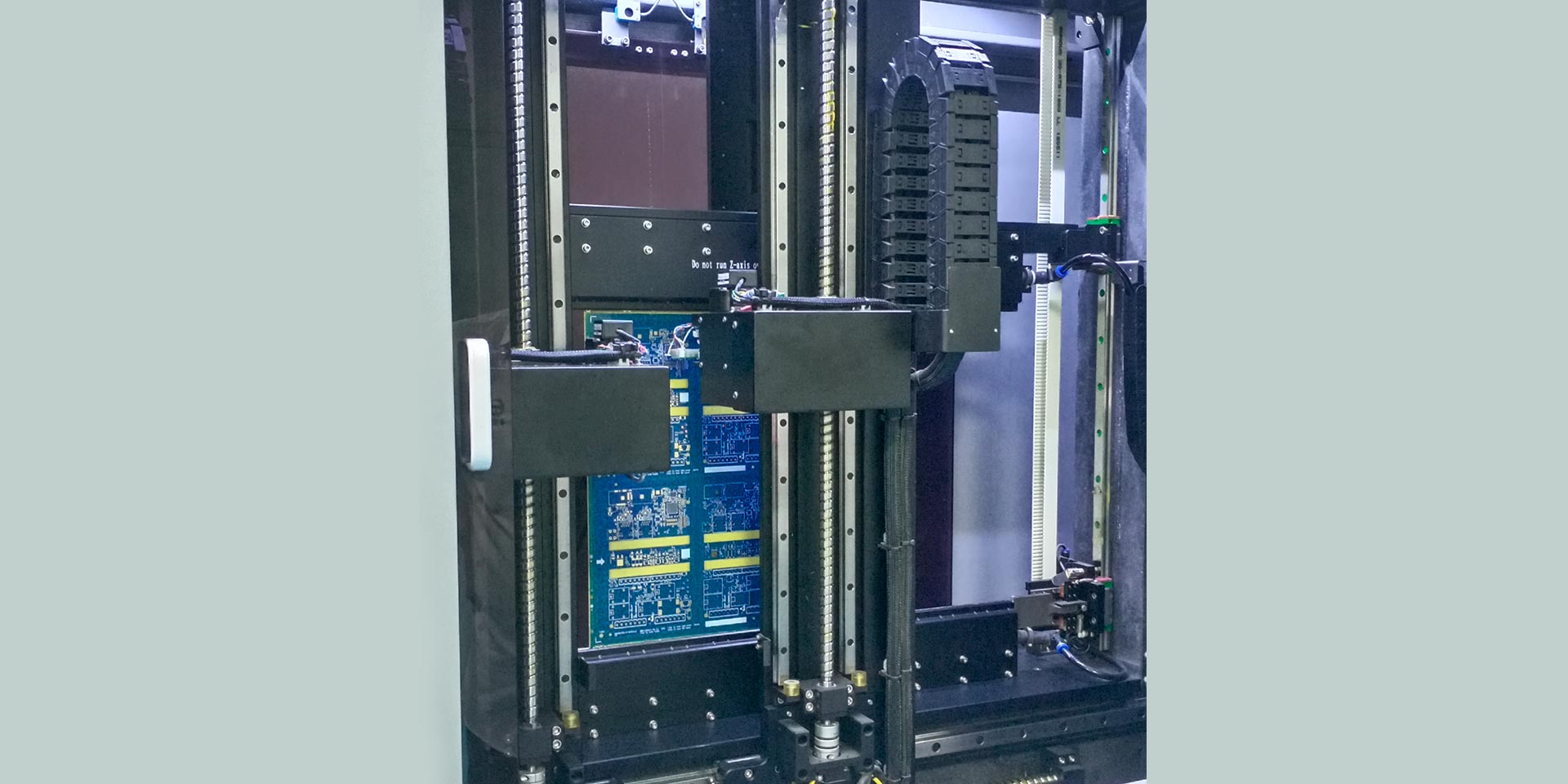

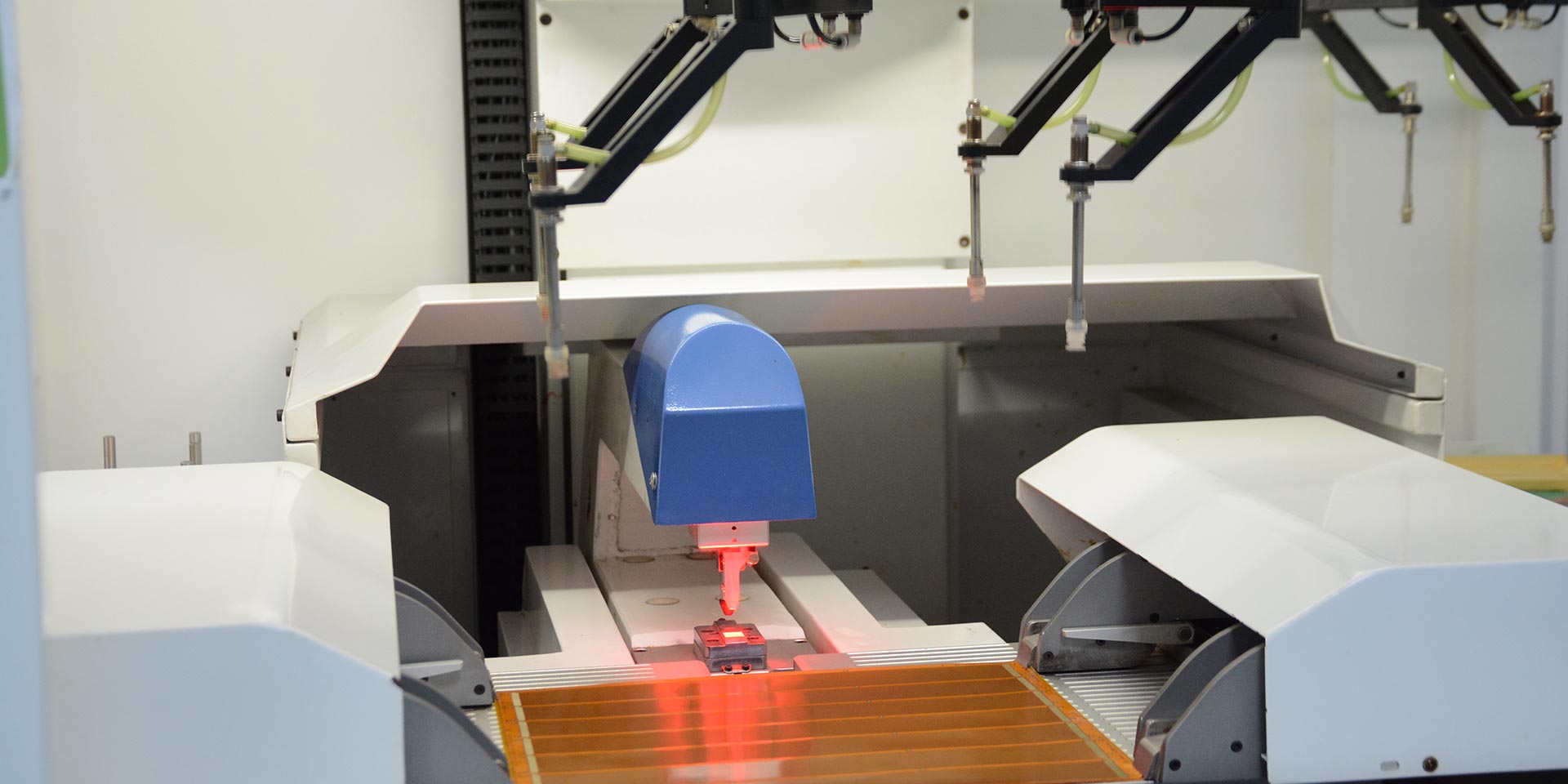

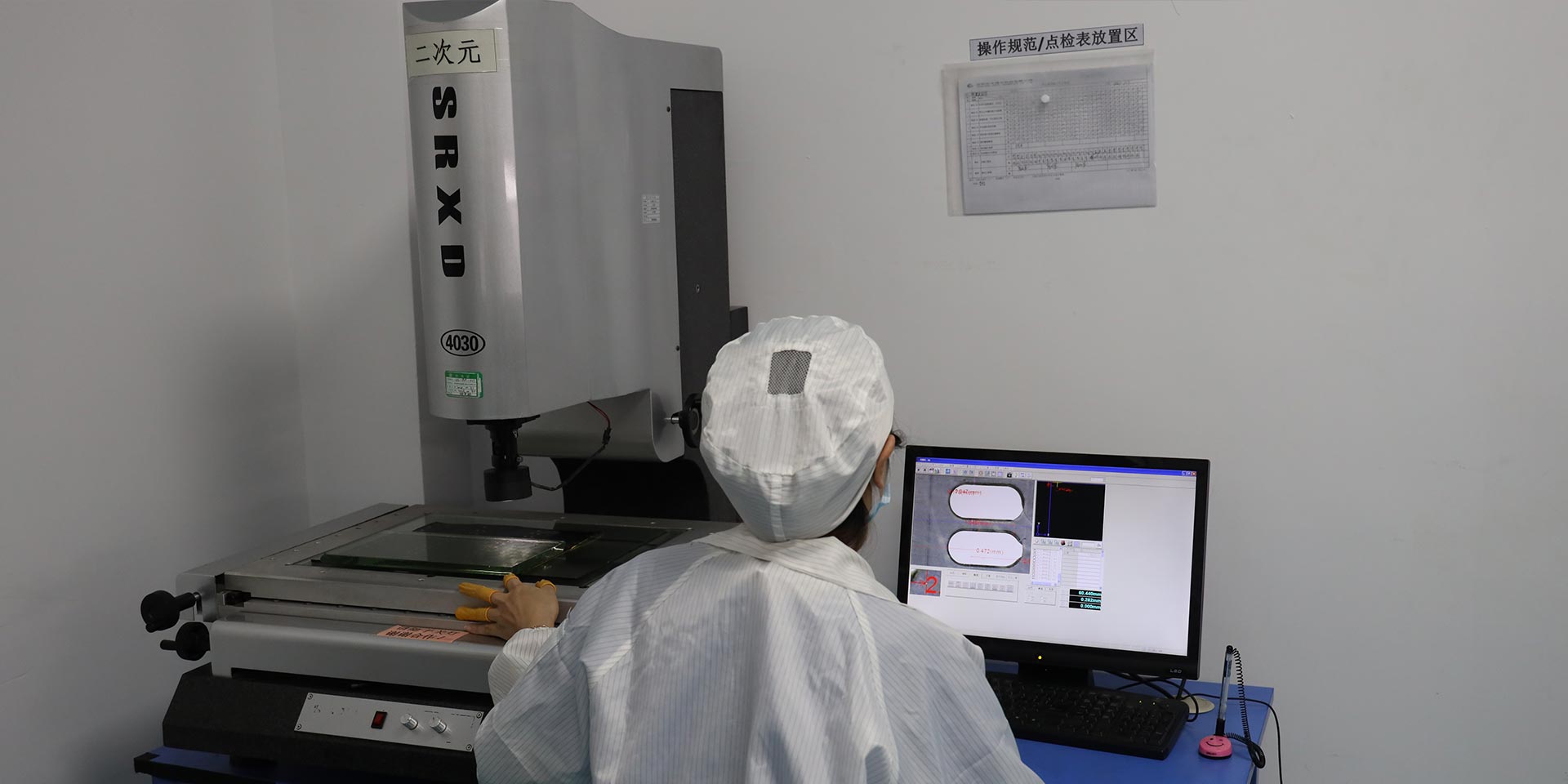

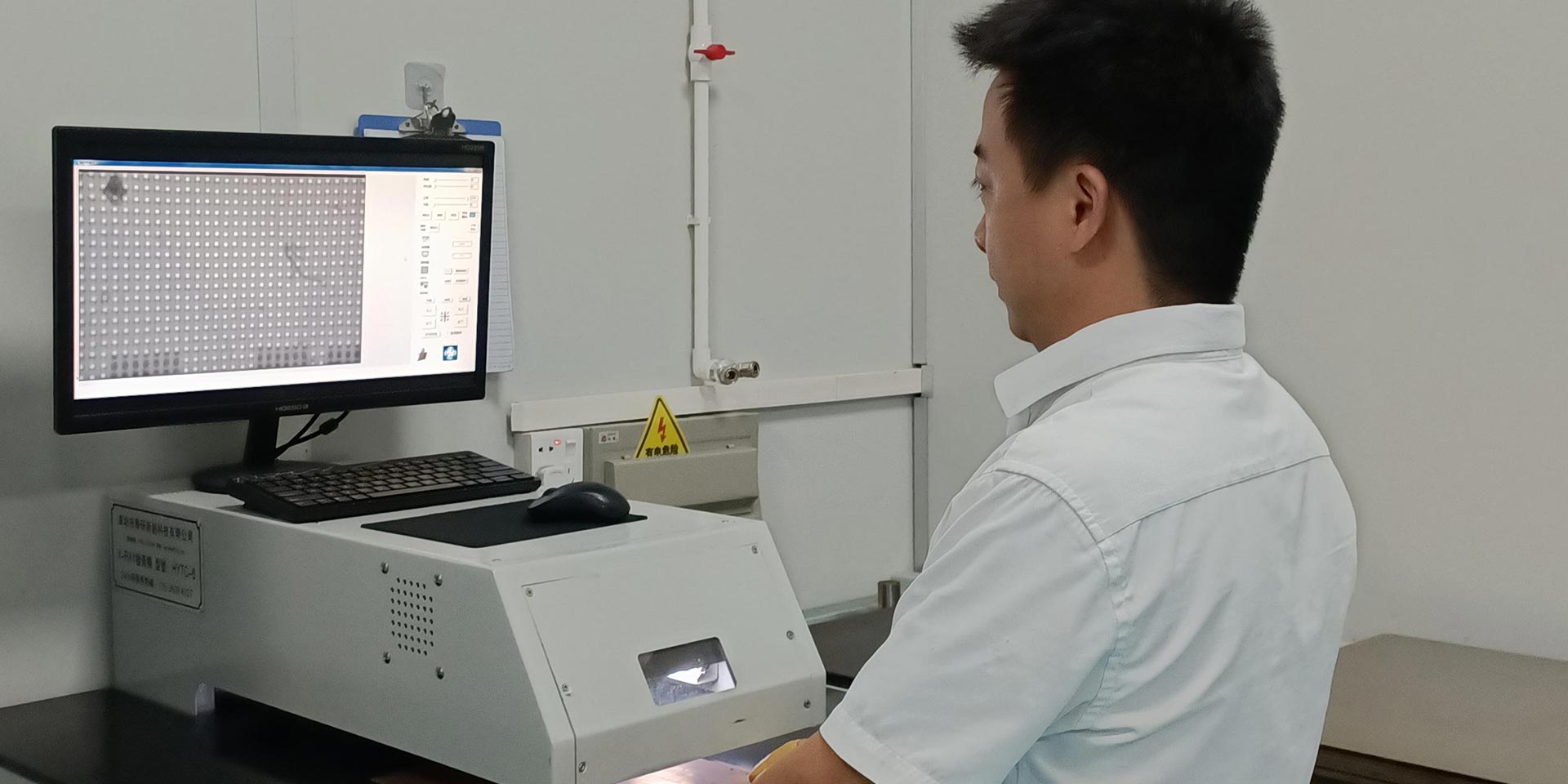

Equipos de produción totalmente automatizados e de alta precisión

- Minimiza os erros humanos, mellora a eficiencia e mellora a calidade xeral das nosas placas de circuíto impreso flexible ríxido.

Capel ten a súa propia base de I+D, unha fábrica de produción e unha fábrica de parches para placas de circuítos flexibles ríxidos

- investigación e desenvolvemento continuos para crear solucións innovadoras e mellorar o rendemento dos produtos dos nosos clientes.

-Capel ten control total sobre o proceso de fabricación, garantindo o control de calidade e unha produción eficiente, con prazos de entrega máis curtos e entrega máis rápida.

-Capel pode xestionar as reparacións e modificacións das placas de circuíto ríxida que producen, ofrecer soporte posvenda e garantir a satisfacción do cliente.

Innovación continua de excelente e avanzada tecnoloxía de procesos

- Priorizamos a innovación e a mellora constante no noso proceso de fabricación de PCB flexibles ríxidos, exploramos e adoptamos continuamente tecnoloxías novas e avanzadas, ofrecémosche solucións de vangarda e aseguramos que as túas placas de PCB flexibles ríxidas cumpran os últimos estándares técnicos.

-Optimizar o proceso de fabricación para mellorar a eficiencia e reducir custos, minimizar o desperdicio de material, acurtar os prazos de entrega e ofrecer solucións rendibles aos nosos clientes.

Capacidade de produción de PCB flexible ríxido

| Categoría | Capacidade de proceso | Categoría | Capacidade de proceso |

| Tipo de Produción | PCB flexible FPC de capa única PCB FPC flec de dobre capa FPC multicapa PCB de aluminio PCB ríxido flexible | Capas Número | PCB flexible FPC de 1-30 capas 2-32 capas Rigid-FlexPCB PCB ríxido de 1-60 capas Xuntas de IDH |

| Máx Fabricación Tamaño | FPC de capa única 4000 mm Doble capa FPC 1200 mm FPC multicapa 750 mm PCB ríxido flexible de 750 mm | Illante Capa Espesor | 27.5um/37.5/50um/65/75um 100um/125um/150um |

| Xunta Espesor | FPC 0,06 mm-04 mm Rigid-Flex PCB025-60 mm | Tolerancia de Tamaño PTH | + 0,075 mm |

| Superficie Remate | Inmersión Ouro/inmersión Chapado en prata / ouro /Estañado/OSP | Reforzo | FR4 /PI/ PET /SUS /PSA/Alu |

| Semicírculo Tamaño do orificio | Min 0,4 mm | Ancho mínimo do espazo de liña | 0,045 mm/0,045 mm |

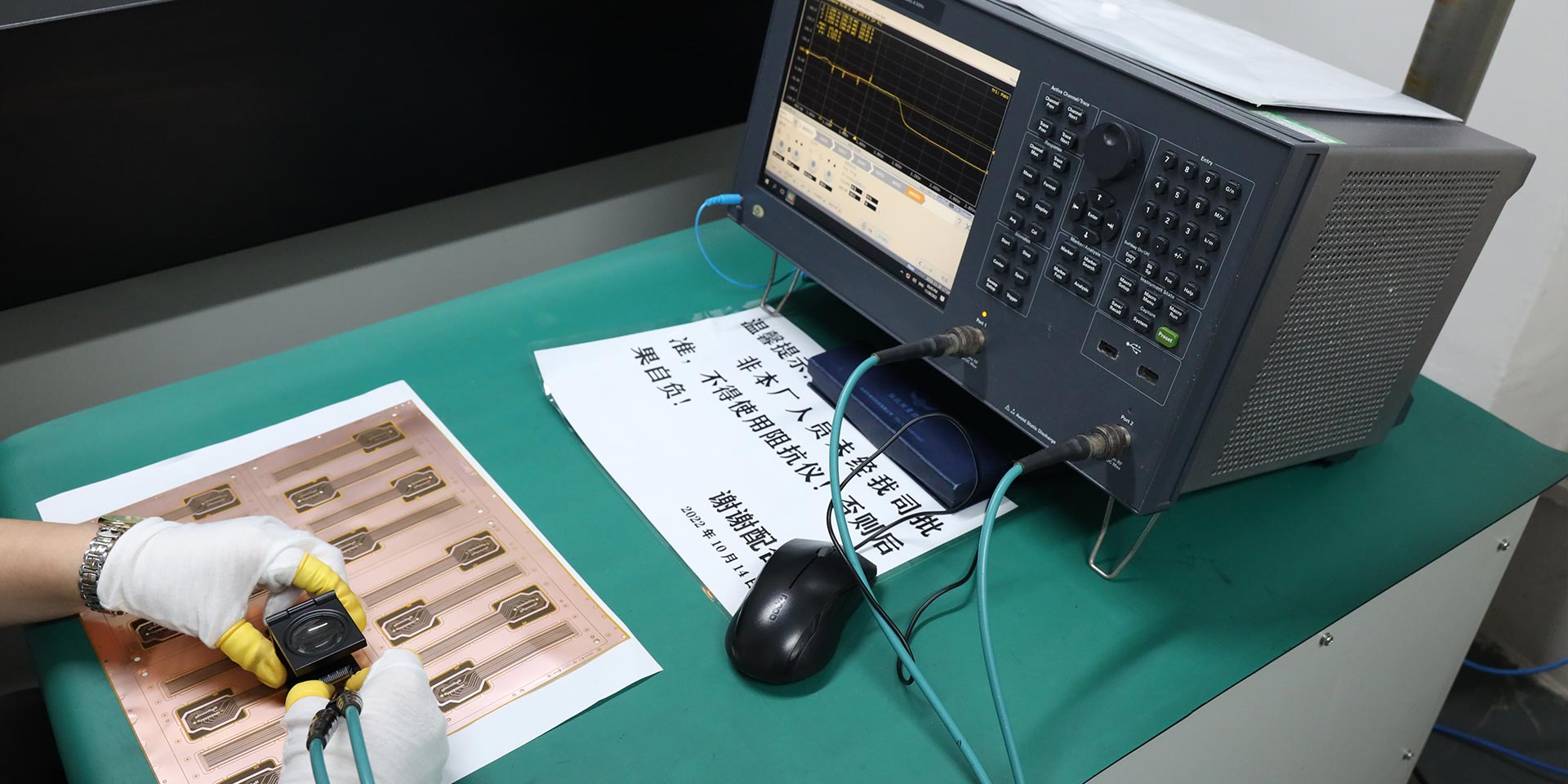

| Espesor Tolerancia | + 0,03 mm | Impedancia | 500-1200 |

| Lámina de cobre Espesor | 9h/12h/18h/ 35um/70um/100um | Impedancia Controlado Tolerancia | +10 % |

| Tolerancia ot Tamaño NPTH | + 0,05 mm | O ancho mínimo de descarga | 0,80 mm |

| Min. Via Burato | 0,1 mm | implementar Estándar | GB/IPC-650/PC-6012IPC-01311/ IPC-601311 |

| Certificacións | UL e ROHS 5014001:2015 IS0 9001:2015 IATF16949:2016 | Patentes | modelo de patentes patentes de invención |

Control de calidade para a produción de PCB ríxidos flexibles

Sistema completo de control de calidade

- Implementamos un sistema integral de control de calidade para garantir os máis altos estándares na produción de PCB flexibles ríxidos (inspección de materiais, seguimento de procesos, probas de produtos e avaliación)

A nosa operación está certificada ISO 14001:2015, ISO 9001:2015, IATF16949:2016

-o noso compromiso coa xestión da calidade, a sustentabilidade ambiental e a mellora continua, a nosa dedicación a ofrecer placas de circuíto flexible ríxida fiables e de alta calidade.

Os nosos produtos están marcados UL e ROHS

-Garantiza que os nosos PCB flexibles ríxidos cumpran os estándares de seguridade e cumpran coas normativas da industria, libres de substancias perigosas, fan que sexan respectuosos co medio ambiente e sexan seguros para o seu uso en diversas aplicacións.

Obtivo máis de 20 patentes de modelos de utilidade e patentes de invención

-O noso foco no desenvolvemento de solucións únicas e creativas na fabricación de PCB flexibles ríxidos, o noso compromiso coa innovación garante que reciba produtos de vangarda que cumpran os seus requisitos específicos.

Prototipado de PCB Rigid-Flex Quick Turn

Servizo de produción de prototipos de placas de circuíto flexible ríxida sen parar as 24 horas

A entrega para pedidos por lotes pequenos adoita tardar entre 5 e 7 días

A entrega de produción en masa adoita tardar entre 10 e 15 días

| Produción | Número de capas | Prazo de entrega (días laborables) | |||

| Mostras | Produción en masa | ||||

| FPC | 1L | 3 | 6-7 | ||

| 2L | 4 | 7-8 | |||

| 3L | 5 | 8-10 | |||

| Para PCB flexibles FPC con máis de 3 capas, engade 2 días hábiles por cada capa adicional | |||||

| IDH enterrado vias cegas PCB e Ríxido-Flex PCB | 2-3L | 7 | 10-12 | ||

| 4-5 L | 8 | 12-15 | |||

| 6L | 12 | 16-20 | |||

| 8L | 15 | 20-25 | |||

| 10-20 L | 18 | 25-30 | |||

| SMT: engade 1-2 días hábiles adicionais ao prazo de entrega anterior | |||||

| RFQ:2 horas laborables CS:24 horas laborables | |||||

| EQ: 4 horas de traballo Capacidade de produción: 80000m/mes | |||||

Presuposto instantáneo para PCB flexible e conxunto de PCB flexible

Capel produce na súa propia fábrica e está controlada por un equipo de expertos con 15 anos de experiencia para garantir que cada produto estea 100% cualificado.