afondemos no proceso de fabricación de circuítos flexibles e comprendamos por que son moi utilizados en diversas industrias.

Os circuítos flexibles, tamén coñecidos como circuítos impresos flexibles ou FPC, son populares en varias industrias. Desde produtos electrónicos de consumo ata dispositivos sanitarios, os circuítos flexibles revolucionaron a forma en que se deseñan e fabrican os compoñentes electrónicos. A medida que a demanda de dispositivos electrónicos compactos e lixeiros segue aumentando, é fundamental comprender o proceso de fabricación de circuítos flexibles e como se converteron nunha parte integral da tecnoloxía moderna.

Os circuítos flexibles son esencialmente unha combinación de varias capas de material flexible, como o poliéster ou a poliimida, sobre as que se montan trazos condutores, almofadas e compoñentes. Estes circuítos son flexibles e pódense dobrar ou enrolar, o que os fai ideais para aplicacións onde o espazo é limitado.

1. Deseño de deseño na fabricación de circuítos flexibles:

O primeiro paso para fabricar un circuíto flexible é o proceso de deseño e trazado. Os enxeñeiros e os deseñadores traballan en estreita colaboración para crear esquemas que cumpran os requisitos específicos da aplicación. O deseño inclúe a colocación de trazos condutores, compoñentes e calquera función adicional que se precise.

2. Selección de material na fabricación de circuítos flexibles:

Despois da fase de deseño, o seguinte paso é seleccionar os materiais axeitados para o circuíto flexible. A selección do material depende de factores como a flexibilidade necesaria, a temperatura de funcionamento e as propiedades eléctricas e mecánicas necesarias. A poliimida e o poliéster son materiais de uso habitual debido á súa excelente flexibilidade e estabilidade térmica.

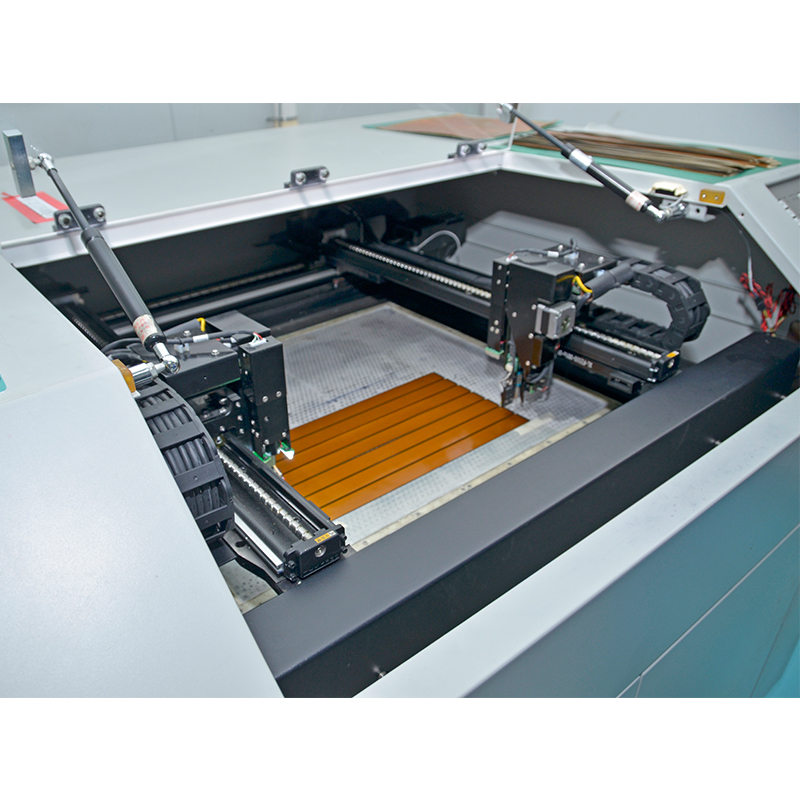

3. Produción de substrato base na fabricación de circuítos flexibles:

Unha vez seleccionado o material, comeza a fabricación do substrato base. O substrato adoita ser unha fina capa de poliimida ou película de poliéster. O substrato é limpo, recuberto con adhesivo e laminado con folla de cobre condutora. O grosor da folla de cobre e do substrato pode variar dependendo dos requisitos específicos da aplicación.

4. Gravado e laminación na produción de circuítos flexibles:

Despois de completar o proceso de laminación, utilízase un gravador químico para eliminar o exceso de folla de cobre, deixando as trazas e almofadas condutoras desexadas. Controlar o proceso de gravado utilizando unha máscara resistente ao gravado ou técnicas de fotolitografía. Unha vez rematado o gravado, o circuíto flexible limpa e prepárase para a seguinte fase do proceso de fabricación.

5. Montaxe de pezas na fabricación de circuítos flexibles:

Despois de completar o proceso de gravado, o circuíto flexible está listo para a montaxe dos compoñentes. A tecnoloxía de montaxe en superficie (SMT) úsase habitualmente para a colocación de compoñentes xa que permite un montaxe preciso e automatizado. Aplique pasta de soldadura ás almofadas condutoras e use unha máquina de selección e colocación para colocar compoñentes. O circuíto flexible quéntase entón, facendo que a soldadura se adhira ás almofadas condutoras, mantendo o compoñente no seu lugar.

6. Probas e inspección na fabricación de circuítos flexibles:

Unha vez que se completa o proceso de montaxe, o circuíto flexible é probado e inspeccionado a fondo. As probas eléctricas garanten que os trazos condutores e os compoñentes funcionan como se espera. Tamén se poden realizar probas adicionais, como ciclos térmicos e probas de esforzo mecánico, para avaliar a durabilidade e fiabilidade dos circuítos flexibles. Calquera fallo ou problema atopado durante a proba identifícase e corrixirase.

7. Cobertura e protección flexibles na fabricación de circuítos flexibles:

Para protexer os circuítos flexibles dos factores ambientais e as tensións mecánicas, aplícanse recubrimentos flexibles ou capas protectoras. Esta capa pode ser unha máscara de soldadura, un revestimento conformado ou unha combinación de ambos. A cuberta mellora a durabilidade do circuíto flexible e prolonga a súa vida útil.

8. Inspección final e embalaxe na fabricación de circuítos flexibles:

Despois de que o circuíto flexible pasou por todos os procesos necesarios, sométese a unha inspección final para asegurarse de que cumpre coas especificacións requiridas. Os circuítos flexibles están coidadosamente empaquetados para protexelos de danos durante o envío e o almacenamento.

En resumo, o proceso de fabricación de circuítos flexibles implica varios pasos complexos, incluíndo deseño, selección de materiais, fabricación, montaxe, probas e protección.O uso de tecnoloxía moderna e materiais avanzados garante que os circuítos flexibles cumpran os esixentes requisitos de varias industrias. Coa súa flexibilidade e deseño compacto, os circuítos flexibles convertéronse nunha parte importante do desenvolvemento de dispositivos electrónicos innovadores e de vangarda. Desde teléfonos intelixentes ata dispositivos médicos, os circuítos flexibles están cambiando a forma en que os compoñentes electrónicos se integran na nosa vida diaria.

Hora de publicación: 21-09-2023

De volta