No mundo dixital de ritmo acelerado actual, a demanda de dispositivos electrónicos máis pequenos, lixeiros e potentes segue crecendo. Para cumprir estes requisitos, os fabricantes de produtos electrónicos introduciron a tecnoloxía de PCB flexible de interconexión de alta densidade (HDI).En comparación cos PCB flexibles tradicionais,PCB flexibles HDIofrecer unha maior flexibilidade de deseño, unha funcionalidade mellorada e unha maior fiabilidade. Neste artigo, exploraremos que son os PCB flexibles HDI, os seus beneficios e en que se diferencian dos PCB flexibles tradicionais.

1. Comprensión da PCB HDI Flex:

HDI PCB flexible, tamén coñecida como placa de circuíto impreso flexible de interconexión de alta densidade, é unha placa de circuíto flexible que proporciona unha alta densidade de circuítos e permite complexos e

deseños miniaturizados. Combina os beneficios dos PCB flexibles, coñecidos pola súa capacidade de dobrarse e adaptarse a diferentes formas, coa tecnoloxía de interconexión de alta densidade para

ruta máis trazos de circuíto nun espazo compacto.

1.2 Como se fabrica o PCB flexible HDI?

O proceso de fabricación de PCB flexible HDIimplica varios pasos clave:

Deseño:

O primeiro paso é deseñar o trazado do circuíto, tendo en conta o tamaño, a forma e a disposición dos compoñentes e a función desexada.

Preparación do material:

Seleccione e prepare os materiais necesarios para PCB flexibles, como follas de cobre, adhesivos e materiais de substrato flexibles.

Apilado de capas:

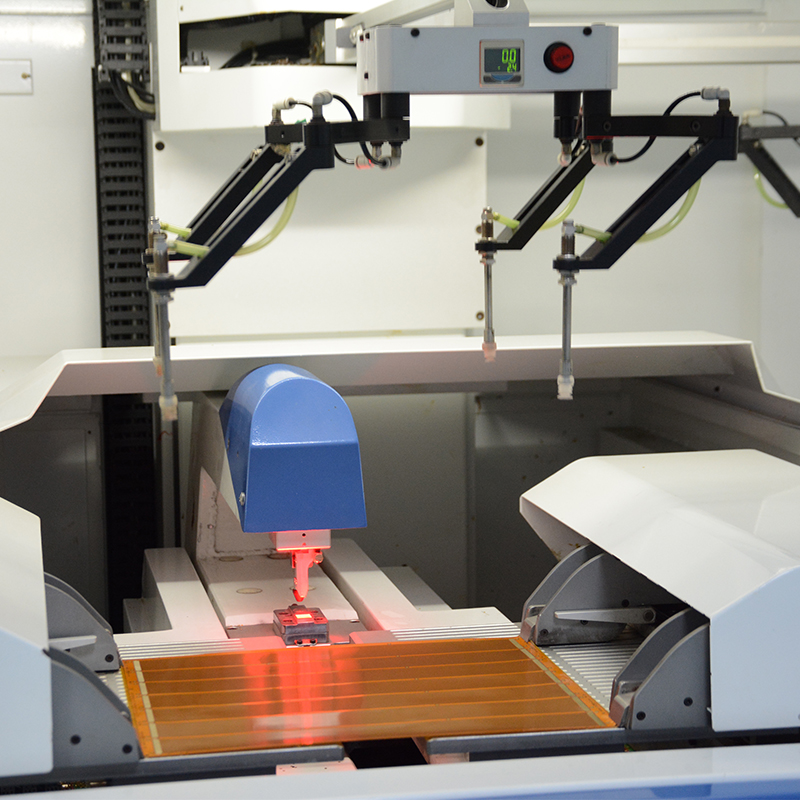

Múltiples capas de material flexible, folla de cobre e adhesivos apílanse para formar a base dun circuíto. Perforación con láser: a perforación con láser úsase para crear pequenos buratos ou vías que conectan diferentes capas dun circuíto. Isto permite o cableado en espazos reducidos.

Revestimento de cobre:

Os buratos formados mediante perforación con láser están chapados con cobre para garantir a conexión eléctrica entre as diferentes capas.

Grabado de circuíto:

O cobre innecesario está gravado, deixando rastros do circuíto desexado.

Aplicación de máscara de soldadura:

A máscara de soldadura úsase para protexer os circuítos e evitar curtocircuítos durante a montaxe.

Montaxe de compoñentes:

Os compoñentes como circuítos integrados, resistencias e capacitores están montados na PCB flexible mediante a tecnoloxía de montaxe en superficie (SMT) ou outros métodos axeitados.

Probado e inspeccionado:

Os PCB HDI flex acabados son probados e inspeccionados exhaustivamente para garantir unha funcionalidade e calidade adecuadas.

1.3 Vantaxes do PCB flexible HDI:

Vantaxes da PCB flexible HDI En comparación coa PCB flexible tradicional, a PCB flexible HDI ten varias vantaxes, incluíndo:

Aumento da densidade do circuíto:

A tecnoloxía HDI permite o enrutamento de trazado de circuítos de maior densidade, o que permite colocar máis compoñentes nunha pegada máis pequena. Isto dá como resultado un deseño miniaturizado e compacto.

Mellora a integridade do sinal:

As distancias de enrutamento máis curtas nos PCB HDI flex dan como resultado menos interferencias electromagnéticas (EMI), o que resulta nunha mellor integridade do sinal, minimizando a distorsión do sinal e garantindo un rendemento fiable.

Fiabilidade mellorada:

En comparación cos PCB flexibles tradicionais, os PCB flexibles HDI teñen menos puntos de tensión e son mellor resistentes á vibración, á flexión e á tensión térmica. Isto mellora a fiabilidade xeral e a vida útil do circuíto.

Flexibilidade de deseño:

A tecnoloxía HDI permite deseños de circuítos complexos, permitindo a combinación de varias capas, vías cegas e enterradas, compoñentes de paso fino e enrutamento de sinal de alta velocidade.

Aforro de custos:

A pesar da súa complexidade e miniaturización, os PCB flex HDI poden aforrar custos reducindo o tamaño e o peso global do produto final, facéndoos máis rendibles para aplicacións nas que o espazo e o peso son críticos.

2. Comparación de PCB flexible HDI e PCB flexible tradicional:

2.1 Diferenzas básicas na estrutura:

A principal diferenza entre a estrutura básica da PCB flexible HDI e a PCB flexible tradicional reside na densidade do circuíto e no uso da tecnoloxía de interconexión.

Os PCB flexibles tradicionais consisten normalmente nunha única capa de material de substrato flexible, como a poliimida, con trazos de cobre gravados na superficie. Estas placas adoitan ter unha densidade de circuítos limitada debido á falta de múltiples capas e interconexións complexas.

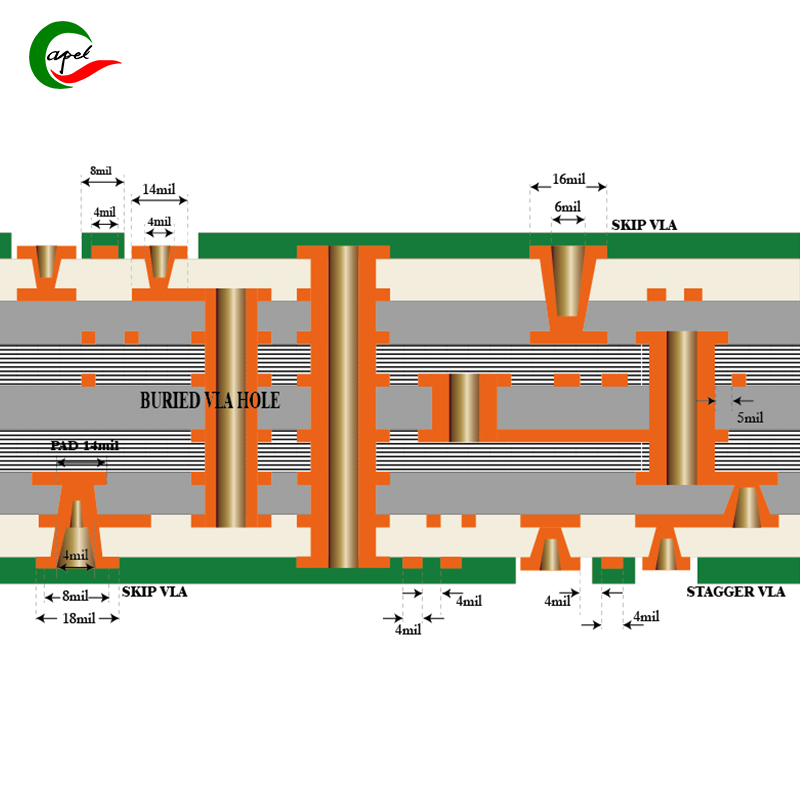

Por outra banda, HDI PCB flexible adopta tecnoloxía de interconexión de alta densidade, que pode enrutar máis trazos de circuítos nun espazo compacto. Isto conséguese empregando varias capas de material flexible apilados xunto con trazos de cobre e adhesivos. Os PCB flexibles HDI adoitan usar vías cegas e enterradas, que son buratos perforados a través de capas específicas para conectar trazos de circuítos dentro da placa, mellorando así a capacidade de enrutamento xeral.

Ademais, os PCB flex HDI poden empregar microvías, que son orificios máis pequenos que permiten un enrutamento de trazos máis denso. O uso de microvías e outras tecnoloxías de interconexión avanzadas poden aumentar significativamente a densidade do circuíto en comparación cos PCB flexibles tradicionais.

2.2 Principais avances do PCB flexible HDI:

Os PCB flex HDI sufriron avances e avances significativos ao longo dos anos. Algúns dos principais avances realizados na tecnoloxía de PCB flexible HDI inclúen:

Miniaturización:

A tecnoloxía HDI permite a miniaturización de dispositivos electrónicos permitindo que máis trazas de circuítos sexan encamiñadas en menos espazo. Isto allana o camiño para o desenvolvemento de produtos máis pequenos e compactos, como teléfonos intelixentes, dispositivos portátiles e implantes médicos.

Aumento da densidade do circuíto:

En comparación cos PCB flexibles tradicionais, o uso de varias capas, vías cegadas enterradas e microvías nos PCB flexibles HDI aumenta significativamente a densidade do circuíto. Isto fai posible integrar deseños de circuítos máis complexos e avanzados nunha área máis pequena.

Maior velocidade e integridade do sinal:

Os PCB flexibles HDI poden soportar sinais de alta velocidade e mellorar a integridade do sinal a medida que diminúe a distancia entre os compoñentes e as interconexións. Isto fai que sexan axeitados para aplicacións que requiren unha transmisión de sinal fiable, como sistemas de comunicación de alta frecuencia ou equipos de uso intensivo de datos.

Disposición de compoñentes de paso fino:

A tecnoloxía HDI facilita a disposición de compoñentes de paso fino, o que significa que os compoñentes poden colocarse máis preto entre si, o que resulta nunha maior miniaturización e densificación do deseño do circuíto. A colocación de compoñentes de paso fino é fundamental para aplicacións avanzadas que requiren electrónica de alto rendemento.

Xestión térmica mellorada:

Os PCB HDI flex teñen mellores capacidades de xestión térmica debido ao uso de varias capas e unha maior área de superficie para a disipación da calor. Isto permite un manexo eficiente e

arrefriamento de compoñentes de alta potencia, garantindo o seu máximo rendemento.

2.3 Comparación de funcións e rendemento:

Ao comparar a funcionalidade e o rendemento dos PCB flexibles HDI cos PCB flexibles tradicionais, hai que ter en conta varios factores:

Densidade do circuíto:

En comparación cos PCB flexibles tradicionais, os PCB flexibles HDI ofrecen unha densidade de circuíto significativamente maior. A tecnoloxía HDI pode integrar vías cegas multicapa, vías enterradas e microvías, o que permite deseños de circuítos máis complexos e densos.

Integridade do sinal:

A distancia reducida entre as trazas e o uso de técnicas avanzadas de interconexión nos PCB HDI flex mellora a integridade do sinal. Isto significa unha mellor transmisión do sinal e unha menor distorsión do sinal en comparación coas PCB flexibles convencionais.

Velocidade e ancho de banda:

Os PCB flex HDI son capaces de soportar sinais de maior velocidade debido á mellora da integridade do sinal e á reducida interferencia electromagnética. Os PCB flexibles convencionais poden ter limitacións en canto á velocidade de transmisión do sinal e o ancho de banda, especialmente en aplicacións que requiren altas taxas de datos.

Flexibilidade de deseño:

En comparación cos PCB flexibles tradicionais, os PCB flexibles HDI proporcionan unha maior flexibilidade de deseño. A capacidade de incorporar varias capas, vías cegas e enterradas e microvías permite deseños de circuítos máis complexos. Esta flexibilidade é especialmente importante para aplicacións que requiren un deseño compacto ou teñen limitacións de espazo específicas.

Custo:

Os PCB flexibles HDI adoitan ser máis caros que os PCB flexibles tradicionais debido á maior complexidade e ás técnicas avanzadas de interconexión implicadas. Non obstante, a miniaturización e a mellora do rendemento que ofrecen os PCB HDI flex adoitan xustificar o custo engadido cando se considera o custo global do produto final.

2.4 Factores de fiabilidade e durabilidade:

A fiabilidade e a durabilidade son factores críticos para calquera dispositivo ou sistema electrónico. Varios factores entran en xogo ao comparar a fiabilidade e durabilidade das PCB flexibles HDI coas PCB flexibles tradicionais:

Flexibilidade mecánica:

Tanto os PCB flexibles HDI como os tradicionais ofrecen flexibilidade mecánica, o que lles permite adaptarse a diferentes formas e dobrarse sen romper. Non obstante, os PCB flexibles HDI poden ter un reforzo estrutural adicional, como capas ou costelas adicionais, para soportar unha maior densidade de circuítos. Este reforzo mellora a fiabilidade e durabilidade xerais da PCB HDI flex.

Antivibración e choque:

En comparación coa PCB flexible tradicional, a PCB flexible HDI pode ter unha mellor capacidade antivibración e choque. O uso de cegos, enterrados e microvías en placas HDI axuda a distribuír o estrés de forma máis uniforme, reducindo a posibilidade de danos nos compoñentes ou fallos do circuíto debido á tensión mecánica.

Xestión térmica:

En comparación coa PCB flexible tradicional, a PCB flexible HDI ten varias capas e unha superficie maior, o que pode proporcionar unha mellor xestión térmica. Isto mellora a disipación de calor e axuda a aumentar a fiabilidade xeral e a vida útil dos produtos electrónicos.

Vida útil:

Tanto os PCB flex tradicionais como os HDI poden ter unha longa vida útil se se deseñan e fabrican correctamente. Non obstante, o aumento da densidade de circuítos e as técnicas avanzadas de interconexión utilizadas nos PCB HDI flex requiren unha consideración coidadosa de factores como o estrés térmico, a compatibilidade de materiais e as probas de fiabilidade para garantir un rendemento a longo prazo.

Factores ambientais:

Os PCB flexibles HDI, como os PCB flexibles tradicionais, deben deseñarse e fabricarse para soportar factores ambientais como a humidade, os cambios de temperatura e a exposición a produtos químicos. Os PCB flexibles HDI poden requirir un revestimento ou encapsulamento protector adicional para garantir a resistencia ás condicións ambientais.

Os PCB flexibles HDI ofrecen varias vantaxes sobre os PCB flexibles tradicionais en termos de densidade de circuítos, integridade do sinal, flexibilidade de deseño e fiabilidade. O uso de avanzadosAs técnicas de interconexión e as técnicas de miniaturización fan que os PCB HDI sexan axeitados para aplicacións que requiren electrónica de alto rendemento nun factor de forma compacto.Non obstante, estas vantaxes teñen un custo máis elevado e os requisitos específicos da aplicación deben considerarse coidadosamente para determinar a tecnoloxía PCB máis adecuada.

3.Vantaxes do PCB flexible HDI:

Os PCB flexibles HDI (interconexión de alta densidade) están gañando popularidade na industria electrónica debido ás súas numerosas vantaxes sobre os PCB flexibles tradicionais.

3.1 Miniaturización e optimización do espazo:

Miniaturización e optimización do espazo: unha das principais vantaxes do PCB flexible HDI é a miniaturización e optimización do espazo dos equipos electrónicos.O uso da tecnoloxía de interconexión de alta densidade permite encamiñar máis trazos de circuítos nun espazo compacto. Isto á súa vez facilita o desenvolvemento de produtos electrónicos máis pequenos e compactos. Os PCB HDI flex úsanse habitualmente en aplicacións como teléfonos intelixentes, tabletas, dispositivos portátiles e dispositivos médicos onde o espazo é limitado e o tamaño compacto é fundamental.

3.2 Mellora a integridade do sinal:

Mellorar a integridade do sinal: a integridade do sinal é un factor crítico nos equipos electrónicos, especialmente en aplicacións de alta velocidade e alta frecuencia.Os PCB HDI flex destacan por ofrecer unha maior integridade do sinal debido á reducida distancia entre compoñentes e interconexións. As tecnoloxías de interconexión avanzadas utilizadas nos PCB flex HDI, como vías cegas, vías enterradas e microvías, poden reducir significativamente a perda de sinal e as interferencias electromagnéticas. A integridade do sinal mellorada garante unha transmisión fiable do sinal e reduce o risco de erros de datos, facendo que os PCB HDI flex sexan axeitados para aplicacións que impliquen sistemas de comunicación e transmisión de datos de alta velocidade.

3.3 Distribución de enerxía mellorada:

Distribución de enerxía mellorada: outra vantaxe de HDI flex PCB é a súa capacidade para mellorar a distribución de enerxía.Coa crecente complexidade dos dispositivos electrónicos e a necesidade de requisitos de enerxía máis elevados, os PCB HDI flex proporcionan unha excelente solución para unha distribución eficiente de enerxía. O uso de varias capas e técnicas avanzadas de enrutamento de enerxía permite unha mellor distribución de enerxía en toda a placa, minimizando a perda de enerxía e a caída de tensión. A distribución de enerxía mellorada permite un funcionamento fiable dos compoñentes que consumen enerxía e reduce o risco de sobrequecemento, garantindo seguridade e un rendemento óptimo.

3.4 Maior densidade de compoñentes:

Maior densidade de compoñentes: en comparación co PCB flexible tradicional, o PCB flexible HDI pode acadar unha maior densidade de compoñentes.O uso de tecnoloxías de interconexión multicapa e avanzadas permite a integración de máis compoñentes electrónicos nun espazo máis reducido. Os PCB flex HDI poden acomodar deseños de circuítos complexos e densos, o que é fundamental para aplicacións avanzadas que requiren máis funcionalidade e rendemento sen comprometer o tamaño da placa. Cunha maior densidade de compoñentes, os fabricantes poden deseñar e desenvolver produtos electrónicos moi complexos e ricos en funcións.

3.5 Mellora a disipación de calor:

Mellora da disipación da calor: a disipación da calor é un aspecto crítico do deseño de dispositivos electrónicos, xa que o exceso de calor pode provocar unha degradación do rendemento, fallos dos compoñentes e mesmo danos no sistema.En comparación coa PCB flexible tradicional, a PCB flexible HDI ten un mellor rendemento de disipación de calor. O uso de varias capas e unha maior superficie de superficie permite unha mellor disipación da calor, eliminando e disipando eficazmente a calor xerada polos compoñentes que consumen enerxía. Isto garante un rendemento e fiabilidade óptimos dos dispositivos electrónicos, especialmente en aplicacións nas que a xestión térmica é fundamental.

Os PCB flex HDI teñen varias vantaxes que os converten nunha excelente opción para a electrónica moderna. A súa capacidade de miniaturizarse e optimizar o espazo faino ideal para aplicacións nas que o tamaño compacto é fundamental. A integridade do sinal mellorada garante unha transmisión de datos fiable, mentres que a distribución de enerxía mellorada permite unha alimentación eficiente dos compoñentes. A maior densidade de compoñentes do HDI flex PCB acomoda máis funcións e características, mentres que a disipación de calor mellorada garante un rendemento e unha lonxevidade óptimos dos dispositivos electrónicos. Con estas vantaxes, os PCB flex HDI convertéronse nunha necesidade en varias industrias como a electrónica de consumo, as telecomunicacións, a automoción e os equipos médicos.

4.Aplicación de PCB flexible HDI:

HDI flexible PCB ten unha ampla gama de aplicacións en diferentes industrias. As súas capacidades de miniaturización, a mellora da integridade do sinal, a mellora da distribución de enerxía, a maior densidade de compoñentes e a mellora da disipación da calor fanos ideais para produtos electrónicos de consumo, dispositivos médicos, industria do automóbil, sistemas aeroespaciais e de defensa e Internet das cousas e wearables. compoñente importante do dispositivo. Os PCB HDI flex permiten aos fabricantes crear dispositivos electrónicos compactos e de alto rendemento para satisfacer as crecentes demandas destas industrias.

4.1 Electrónica de consumo:

HDI PCB flexible ten unha ampla gama de aplicacións na industria electrónica de consumo.Coa demanda continua de dispositivos máis pequenos, delgados e ricos en funcións, os PCB HDI flex permiten aos fabricantes satisfacer estas demandas. Utilízanse en teléfonos intelixentes, tabletas, portátiles, reloxos intelixentes e outros dispositivos electrónicos portátiles. As capacidades de miniaturización dos PCB flexibles HDI permiten a integración de múltiples funcións nun espazo compacto, o que permite o desenvolvemento de produtos electrónicos de consumo elegantes e de alto rendemento.

4.2 Dispositivos médicos:

A industria dos dispositivos médicos depende moito dos PCB flexibles HDI debido á súa fiabilidade, flexibilidade e factor de forma reducido.Os compoñentes electrónicos de dispositivos médicos como marcapasos, audífonos, monitores de glicosa no sangue e equipos de imaxe requiren alta precisión. Os PCB flex HDI poden cumprir estes requisitos proporcionando conexións de alta densidade e mellora da integridade do sinal. Ademais, a súa flexibilidade pódese integrar mellor en dispositivos médicos portátiles para o confort e comodidade do paciente.

4.3 Industria automotriz:

Os PCB flexibles HDI convertéronse nunha parte integral dos coches modernos.A industria do automóbil require produtos electrónicos de alto rendemento que poidan soportar ambientes desafiantes e ofrecer unha funcionalidade óptima. Os PCB HDI flex proporcionan a fiabilidade, durabilidade e optimización de espazo necesarias para aplicacións automotivas. Utilízanse en varios sistemas de automóbiles, incluíndo sistemas de infoentretemento, sistemas de navegación, módulos de control do tren motriz e sistemas avanzados de asistencia ao condutor (ADAS). Os PCB flexibles HDI poden soportar cambios de temperatura, vibracións e estrés mecánico, polo que son axeitados para ambientes automotivos duros.

4.4 Aeroespacial e Defensa:

A industria aeroespacial e de defensa require sistemas electrónicos altamente fiables que poidan soportar condicións extremas, vibracións e transmisión de datos a alta velocidade.Os PCB flex HDI son ideais para este tipo de aplicacións porque proporcionan interconexións de alta densidade, mellor integridade do sinal e resistencia aos factores ambientais. Utilízanse en sistemas de aviónica, comunicacións por satélite, sistemas de radar, equipos militares e drons. As capacidades de miniaturización dos PCB HDI flex axudan ao desenvolvemento de sistemas electrónicos lixeiros e compactos que permiten un mellor rendemento e máis funcionalidade.

4.5 IoT e dispositivos wearable:

A Internet das Cousas (IoT) e os dispositivos portátiles están transformando industrias que van desde a saúde e o fitness ata a domótica e a vixilancia industrial.Os PCB flexibles HDI son compoñentes clave en dispositivos IoT e portátiles debido ao seu pequeno factor de forma e á súa alta flexibilidade. Permiten a integración perfecta de sensores, módulos de comunicación sen fíos e microcontroladores en dispositivos como reloxos intelixentes, rastreadores de fitness, dispositivos domésticos intelixentes e sensores industriais. A avanzada tecnoloxía de interconexión nos PCB HDI flex garante a transmisión de datos fiable, a distribución de enerxía e a integridade do sinal, facéndoos axeitados para os esixentes requisitos de IoT e dispositivos portátiles.

5. Consideracións de deseño para HDI Flex PCB:

O deseño dunha PCB flexible HDI require unha coidadosa consideración da acumulación de capas, o espazamento de trazos, a colocación de compoñentes, as técnicas de deseño de alta velocidade e os desafíos asociados á montaxe e fabricación. Ao abordar estas consideracións de deseño de forma eficaz, Capel pode desenvolver PCB flexibles HDI de alto rendemento axeitados para unha variedade de aplicacións.

5.1 Empilamento e enrutamento de capas:

Os PCB flexibles HDI normalmente requiren varias capas para conseguir interconexións de alta densidade.Ao deseñar a pila de capas, débense ter en conta factores como a integridade do sinal, a distribución de enerxía e a xestión térmica. O apilado coidadoso de capas axuda a optimizar o enrutamento do sinal e minimiza a diafonía entre as trazas. O enrutamento debe ser planificado para minimizar o sesgo do sinal e garantir unha axeitada adaptación da impedancia. Débese asignar espazo suficiente para vías e almofadas para facilitar a interconexión entre capas.

5.2 Control de espazamento e impedancia de trazos:

Os PCB flexibles HDI adoitan ter unha alta densidade de trazos, polo que é fundamental manter un espazo de trazo adecuado para evitar interferencias e diafonía do sinal.Os deseñadores deben determinar o ancho de trazo e o espazamento adecuados en función da impedancia desexada. O control da impedancia é fundamental para manter a integridade do sinal, especialmente para os sinais de alta velocidade. Os deseñadores deben calcular e controlar coidadosamente o ancho da traza, o espazamento e a constante dieléctrica para acadar o valor de impedancia desexado.

5.3 Colocación de compoñentes:

A colocación correcta dos compoñentes é fundamental para optimizar a ruta do sinal, reducir o ruído e minimizar o tamaño total da PCB HDI flex.Os compoñentes deben colocarse estratexicamente para minimizar a lonxitude da traza do sinal e optimizar o fluxo de sinal. Os compoñentes de alta velocidade deben colocarse máis xuntos para minimizar os atrasos de propagación do sinal e reducir o risco de distorsión do sinal. Os deseñadores tamén deben considerar os aspectos de xestión térmica e asegurarse de que os compoñentes se coloquen de forma que permita a disipación da calor.

5.4 Tecnoloxía de deseño de alta velocidade:

Os PCB flexibles HDI adoitan atender a transmisión de datos de alta velocidade onde a integridade do sinal é fundamental.As técnicas adecuadas de deseño de alta velocidade, como o enrutamento de impedancia controlada, o enrutamento de pares diferenciais e as lonxitudes de trazo coincidentes, son fundamentais para minimizar a atenuación do sinal. As ferramentas de análise da integridade do sinal pódense usar para simular e verificar o rendemento de deseños de alta velocidade.

5.5 Retos de montaxe e fabricación:

A montaxe e fabricación de PCB HDI flex presenta varios retos.A natureza flexible dos PCB require un manexo coidadoso durante a montaxe para evitar danar rastros e compoñentes delicados. A colocación precisa dos compoñentes e a soldadura poden requirir equipos e técnicas especializadas. O proceso de fabricación ten que garantir un aliñamento preciso das capas e unha adhesión adecuada entre elas, o que pode implicar pasos adicionais como a perforación con láser ou a imaxe directa con láser.

Ademais, o pequeno tamaño e a alta densidade de compoñentes dos PCB flex HDI poden supoñer retos para a inspección e probas. Poden ser necesarias técnicas de inspección especiais como a inspección por raios X para detectar defectos ou fallos nos PCB. Ademais, dado que os PCB HDI flex adoitan empregar materiais e tecnoloxías avanzadas, a selección e cualificación dos provedores é fundamental para garantir a calidade e fiabilidade do produto final.

6.Tendencias futuras da tecnoloxía de PCB flexible HDI:

O futuro da tecnoloxía PCB flexible HDI caracterizarase pola crecente integración e complexidade, a adopción de materiais avanzados e a expansión das tecnoloxías IoT e wearable. Estas tendencias impulsarán ás industrias a desenvolver dispositivos electrónicos máis pequenos, máis potentes e multifuncionais.

6.1 Aumento da integración e complexidade:

A tecnoloxía PCB flexible HDI seguirá desenvolvéndose na dirección de aumentar a integración e a complexidade.A medida que os dispositivos electrónicos se fan máis compactos e ricos en funcións, hai unha demanda crecente de PCB flex HDI con maior densidade de circuítos e factores de forma máis pequenos. Esta tendencia está impulsada polos avances nos procesos de fabricación e nas ferramentas de deseño que permiten trazos de paso máis fino, vías máis pequenas e pasos de interconexión máis estreitos. A integración de compoñentes electrónicos complexos e diversos nun único PCB flexible será máis

común, reducindo o tamaño, o peso e o custo global do sistema.

6.2 Uso de materiais avanzados:

Para satisfacer as necesidades de maior integración e rendemento, a PCB flexible HDI utilizará materiais avanzados.Os novos materiais con propiedades eléctricas, térmicas e mecánicas melloradas permitirán unha mellor integridade do sinal, unha mellor disipación da calor e unha maior fiabilidade. Por exemplo, o uso de materiais dieléctricos de baixa perda permitirá unha operación de maior frecuencia, mentres que os materiais de alta condutividade térmica poden mellorar as capacidades de xestión térmica dos PCB flexibles. Ademais, os avances en materiais condutores como aliaxes de cobre e polímeros condutores permitirán unha maior capacidade de transporte de corrente e un mellor control da impedancia.

6.3 Expansión de IoT e tecnoloxía wearable:

A expansión da Internet das Cousas (IoT) e da tecnoloxía wearable terá un gran impacto na tecnoloxía PCB flexible HDI.A medida que o número de dispositivos conectados segue crecendo, haberá unha necesidade cada vez maior de PCB flexibles que se poidan integrar en factores de forma máis pequenos e diversos. Os PCB flex HDI desempeñarán un papel vital na miniaturización de dispositivos wearables como reloxos intelixentes, rastreadores de fitness e sensores de saúde. Estes dispositivos adoitan necesitar PCB flexibles para adaptarse ao corpo e proporcionar unha interconectividade robusta e fiable.

Ademais, a adopción xeneralizada de dispositivos IoT en varias industrias como a casa intelixente, a automoción e a automatización industrial impulsará a demanda de PCB flexibles HDI con funcións avanzadas como a transmisión de datos de alta velocidade, baixo consumo de enerxía e conectividade sen fíos. Estes avances requirirán que os PCB admitan enrutamento de sinal complexo, compoñentes miniaturizados e integración con diferentes sensores e actuadores.

En resumo, os PCB flex HDI cambiaron a industria electrónica coa súa combinación única de flexibilidade e interconexións de alta densidade. Estes PCB ofrecen moitas vantaxes sobre os PCB flexibles tradicionais, incluíndo a miniaturización, a optimización do espazo, a integridade do sinal mellorada, a distribución de enerxía eficiente e a capacidade de acomodar altas densidades de compoñentes. Estas propiedades fan que os PCB HDI sexan axeitados para o seu uso en diversas industrias, incluíndo produtos electrónicos de consumo, dispositivos médicos, sistemas automotivos e aplicacións aeroespaciais. Non obstante, é importante ter en conta as consideracións de deseño e os retos de fabricación asociados a estes PCB avanzados. Os deseñadores deben planificar coidadosamente o deseño e o enrutamento para garantir un rendemento óptimo do sinal e unha xestión térmica. Ademais, o proceso de fabricación de PCB HDI flex require procesos e técnicas avanzadas para acadar o nivel de precisión e fiabilidade requirido. No futuro, espérase que os PCB flexibles HDI continúen evolucionando a medida que avance a tecnoloxía. A medida que os dispositivos electrónicos se fan máis pequenos e complexos, a necesidade de PCB HDI flex con niveis máis altos de integración e rendemento só aumentará. Isto impulsará novas innovacións e avances no campo, o que levará a dispositivos electrónicos máis eficientes e versátiles en todas as industrias.

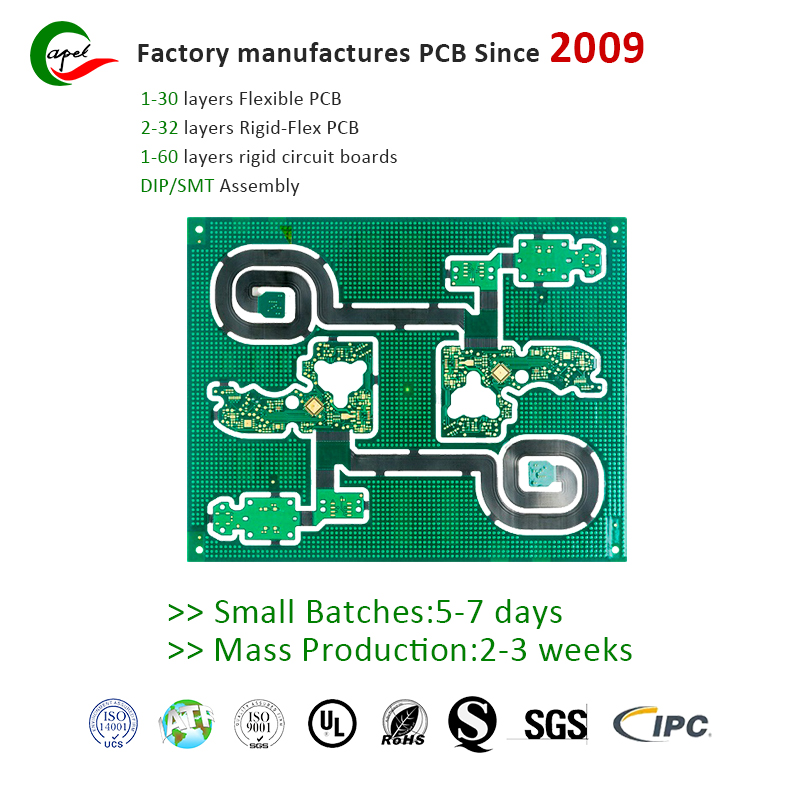

Shenzhen Capel Technology Co., Ltd. fabrica placas de circuíto impreso flexible (PCB) desde 2009.Actualmente, podemos ofrecer placas de circuíto impreso flexible de 1 a 30 capas personalizadas. A nosa tecnoloxía de fabricación de PCB flexible HDI (High Density Interconnect) é moi madura. Durante os últimos 15 anos, innovamos continuamente a tecnoloxía e acumulamos unha rica experiencia na resolución de problemas relacionados cos proxectos dos clientes.

Hora de publicación: 31-Ago-2023

De volta