Este artigo completo ofrece unha guía paso a paso para a creación de prototipos de circuítos impresos flexibles (FPC) de 4 capas. Desde a comprensión das consideracións de deseño ata unha orientación detallada sobre a selección de materiais, os procesos de impresión e a inspección final, esta guía abarca os aspectos esenciais do desenvolvemento de FPC de 4 capas, proporcionando unha comprensión das mellores prácticas, os erros comúns a evitar e a importancia da proba e validación. . opinión.

Introdución

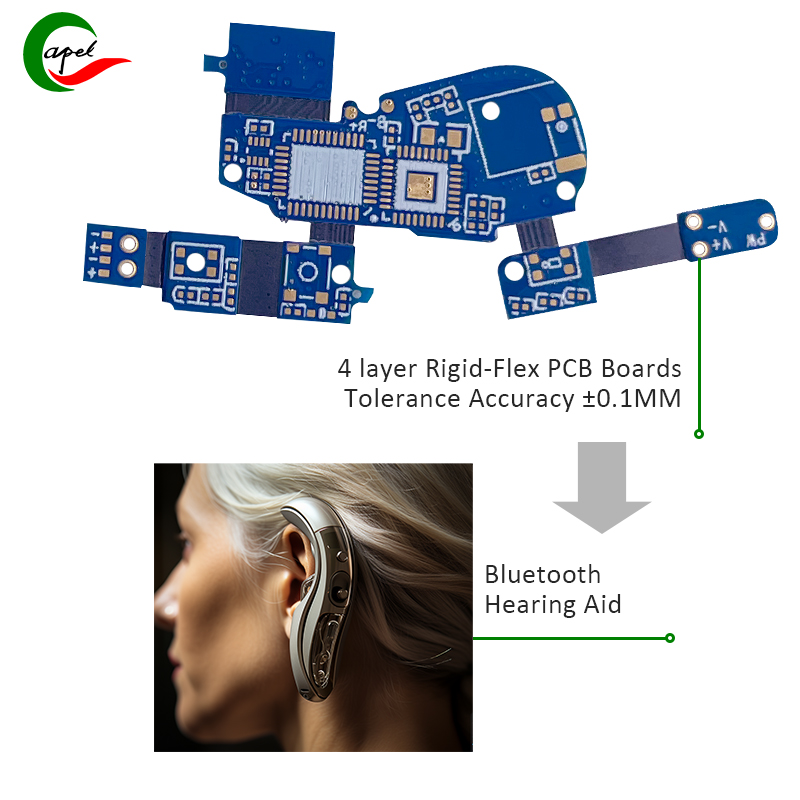

Os circuítos impresos flexibles (FPC) son unha solución de interconexión electrónica versátil e potente. O prototipado de FPC xoga un papel vital no desenvolvemento de FPC de 4 capas, que teñen unha gran demanda debido ao seu tamaño compacto e á alta densidade de funcións. Este artigo ofrece unha guía detallada paso a paso para a creación de prototipos FPC de 4 capas, facendo fincapé na importancia de cada etapa do proceso.

Máis información sobre o deseño FPC de 4 capas

FPC, tamén coñecido como circuítos impresos flexibles ou electrónica flexible, é unha tecnoloxía para ensamblar circuítos electrónicos montando dispositivos electrónicos sobre substratos plásticos flexibles. En termos de FPC de 4 capas, refírese a un deseño con catro capas de trazos condutores e material illante. Os FPC de 4 capas son complexos e requiren unha profunda comprensión das consideracións de deseño como a integridade do sinal, o control de impedancia e as restricións de fabricación.

Guía paso a paso paraPrototipado FPC de 4 capas

A. Paso 1: Deseño do circuíto

O primeiro paso consiste en utilizar ferramentas de software para crear o trazado do circuíto para a colocación precisa dos compoñentes e o enrutamento das trazas. Nesta fase, a atención detallada ao rendemento eléctrico e ás restricións mecánicas é fundamental para garantir un deseño robusto.

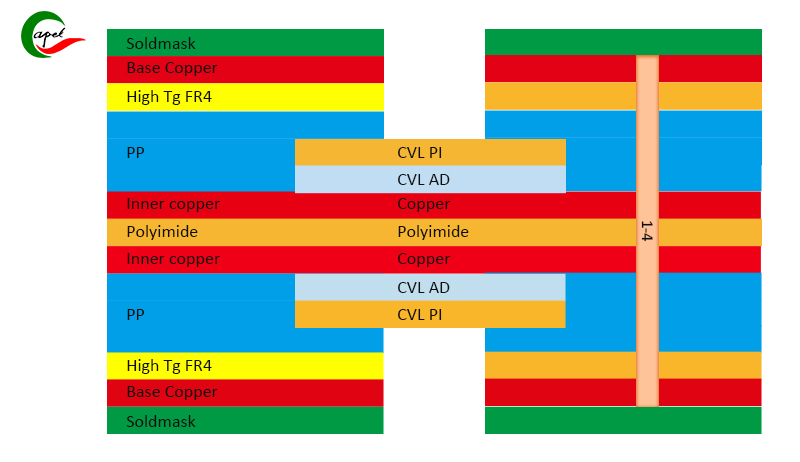

B. Paso 2: Escolla o material axeitado

A selección do material axeitado é fundamental para acadar as propiedades eléctricas e mecánicas necesarias. Factores como a flexibilidade, a estabilidade térmica e a constante dieléctrica deben ser avaliados coidadosamente para cumprir os requisitos específicos da aplicación.

C. Paso 3: imprime a capa interna

A capa interna utiliza tecnoloxía de fabricación avanzada para imprimir patróns de circuítos. Estas capas normalmente consisten en trazos de cobre e materiais illantes, e a precisión deste proceso é fundamental para o rendemento global do FPC.

D. Paso 4: Pega e presiona as capas xuntas

Despois de imprimir as capas internas, apílanse e lamináronse con adhesivos e equipos de prensado especializados. Esta etapa é fundamental para garantir a integridade e adherencia das capas.

E. Paso 5: Gravado e Perforación

Graba para eliminar o exceso de cobre, deixando só os rastros de circuíto necesarios. A continuación realízase a perforación de precisión para crear orificios pasantes e orificios de montaxe. A excelente precisión é fundamental para manter a integridade do sinal e a estabilidade mecánica.

F. Paso 6: Engadir acabado de superficie

Use un proceso de tratamento de superficie, como ouro de inmersión ou revestimento orgánico para protexer o cobre exposto e garantir un rendemento eléctrico fiable. Estes acabados resisten factores ambientais e facilitan a soldadura durante a montaxe.

G. Paso 7: Inspección final e probas

Realizar un programa completo de inspección e proba para verificar a funcionalidade, a calidade e o cumprimento do FPC de 4 capas. Esta fase rigorosa implica probas eléctricas, inspección visual e probas de esforzo mecánico para verificar o rendemento e a fiabilidade do prototipo.

Consellos para un prototipado exitoso de FPC de 4 capas

A. Mellores prácticas para o deseño de maquetación FPC

Implementar as mellores prácticas, como manter unha impedancia controlada, minimizar a diafonía do sinal e optimizar a topoloxía de enrutamento, é fundamental para o deseño exitoso do deseño de FPC. A colaboración entre os equipos de deseño, fabricación e montaxe é fundamental para resolver os posibles retos de fabricación no inicio do proceso.

B. Erros comúns a evitar durante a creación de prototipos

Os erros comúns, como un deseño de apilado inadecuado, unha depuración insuficiente de rastros ou unha selección de material descoidada, poden provocar custos reelaborados e atrasos nos programas de produción. É necesario identificar e mitigar de forma proactiva estas trampas para axilizar o proceso de creación de prototipos.

C. A importancia da proba e da verificación

Un programa completo de probas e validación é esencial para garantir o rendemento e a fiabilidade do prototipo de FPC de 4 capas. O cumprimento dos estándares da industria e das especificacións dos clientes é fundamental para inculcar a confianza na funcionalidade e durabilidade do produto final.

Proceso de fabricación e prototipado FPC de 4 capas

Conclusión

A. Revisión da guía paso a paso A guía paso a paso para a creación de prototipos FPC de 4 capas destaca a atención meticulosa que se require en cada etapa para lograr un resultado exitoso. Desde as consideracións de deseño iniciais ata a inspección e probas finais, o proceso require precisión e experiencia.

B. Pensamentos finais sobre o prototipado de FPC de 4 capas O desenvolvemento de FPC de 4 capas é un esforzo complexo que require unha comprensión profunda da tecnoloxía de circuítos flexibles, a ciencia dos materiais e os procesos de fabricación. Seguindo pautas detalladas e aproveitando a experiencia, as empresas poden navegar con confianza polas complexidades do prototipado de FPC de 4 capas.

C. Importancia de seguir directrices detalladas para un prototipado exitoso O cumprimento das directrices detalladas e das mellores prácticas da industria é fundamental para acadar a excelencia na creación de prototipos FPC. As empresas que priorizan a precisión, a calidade e a innovación nos seus procesos de creación de prototipos son máis capaces de ofrecer solucións FPC de 4 capas de vangarda que satisfagan as necesidades das aplicacións electrónicas modernas.

Hora de publicación: Mar-05-2024

De volta