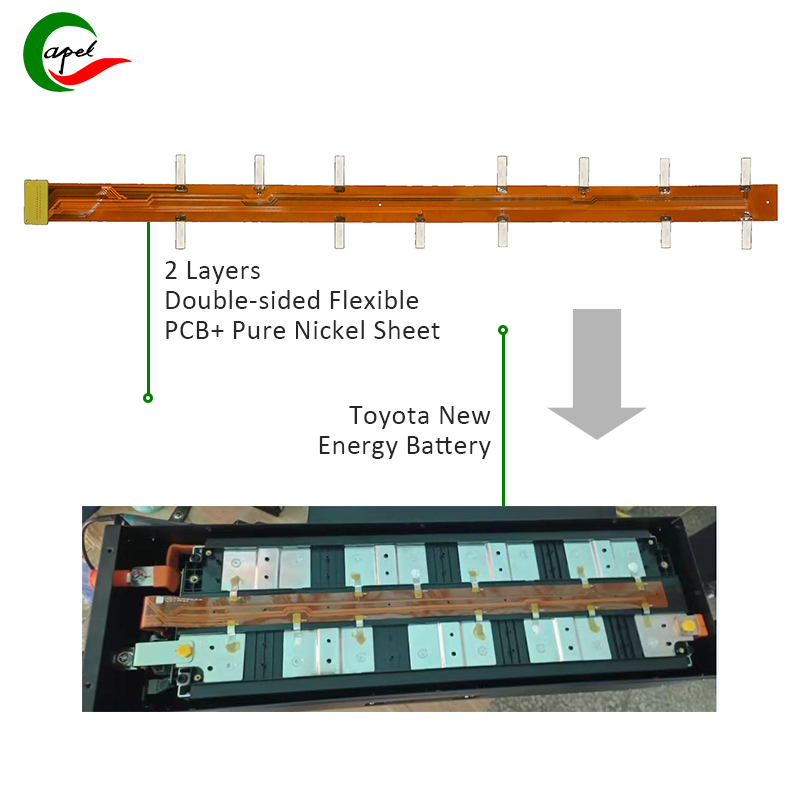

Descubra como a avanzada tecnoloxía de fabricación de PCB FPC-Flex de Capel responde ao desafío de producirPCB Flex de 2 capas para vehículos de nova enerxíaplacas de circuito de protección de batería. Mergúllate na destreza técnica e no impacto na industria deste estudo de caso exitoso.

Presentar

Os vehículos de nova enerxía, como os vehículos eléctricos e os vehículos híbridos, están á vangarda do transporte respectuoso co medio ambiente. Co avance da tecnoloxía, os vehículos de nova enerxía teñen unha demanda crecente de compoñentes electrónicos de alto rendemento, fiables e eficientes. Os PCB flexibles (circuítos impresos flexibles) xogan un papel vital nestes vehículos, especialmente en aplicacións como placas de circuítos de protección de baterías. Neste artigo, analizaremos en profundidade como a probada tecnoloxía de procesos FPC e as solucións innovadoras de Capel resolven os desafíos específicos da industria aos que se enfrontan os clientes da automoción.fabricación de PCB flexible de 2 capas de vehículos de nova enerxía.

Retos dos clientes

O cliente, un fabricante líder na industria de vehículos de nova enerxía, enfrontouse a serios desafíos ao producir PCB flexibles de 2 capas para placas de circuíto de protección da batería. Os requisitos específicos para PCB flexible inclúen:

Materiais: os PCB flexibles deben construírse utilizando poliimida (PI) como substrato e trazos de cobre e adhesivo como capa de unión.

Ancho de liña e espazamento de liña: o ancho de liña e o espazo entre liñas deben ser precisos de 0,2 mm/0,25 mm para garantir a integridade e a funcionalidade do circuíto.

Espesor da placa: o grosor da placa especifícase como 0,25 mm +/- 0,03 mm, o que require un cumprimento estrito das tolerancias dimensionais.

Orificio mínimo: a PCB require un tamaño mínimo de orificio de 0,1 mm para acomodar os compoñentes necesarios.

Tratamento de superficie: o tratamento de superficie de ouro de inmersión de níquel electrolítico (ENIG) é obrigatorio pola súa excelente condutividade e resistencia á corrosión.

Tolerancias: os clientes requiren tolerancias estritas de ± 0,1 mm para acadar dimensións precisas e precisas da placa.

Solucións e capacidades técnicas de Capel

O experimentado equipo de enxeñeiros FPC de Capel analiza coidadosamente as necesidades dos clientes e deseña solucións innovadoras para satisfacer e superar os requisitos do proxecto. Así é como a destreza técnica e a innovación de Capel demostran o seu éxito para afrontar os retos dos clientes:

Selección e adquisición de materiais avanzados: o coñecemento profundo de Capel das propiedades e características de rendemento dos materiais de poliimida, cobre e adhesivos permite unha selección e adquisición meticulosas. Os materiais de alta calidade son seleccionados para garantir a fiabilidade, flexibilidade e estabilidade térmica dos PCB flexibles, que son cruciais para as aplicacións de novas enerxías automotrices.

Procesos de fabricación de precisión: as instalacións de fabricación avanzadas de Capel e a experiencia en procesos de produción e prototipado de FPC permiten unha implementación precisa de anchos de liña especificados, espazamentos entre liñas, espesores de placas e tamaños mínimos de orificios. Utilízanse equipos de última xeración e medidas estritas de control de calidade para acadar a precisión dimensional e a coherencia necesarias para cada PCB flexible.

Tratamento de superficie superior: a aplicación do tratamento de superficie de ouro de inmersión de níquel electrolítico (ENIG) realízase coa máxima precisión e cumpre cos estándares da industria. O proceso de tratamento de superficie de Capel proporciona a condutividade, soldabilidade e durabilidade necesarias para cumprir cos estritos requisitos da electrónica moderna do automóbil.

Xestión da tolerancia e garantía de calidade: o compromiso de Capel de manter tolerancias estritas de ± 0,1 mm demóstrase mediante protocolos meticulosos de garantía de calidade. Cada paso do proceso de fabricación é revisado rigorosamente para garantir que o PCB flexible de 2 capas acabado teña unha excelente precisión dimensional e fiabilidade, cumprindo os estritos estándares da industria de vehículos de nova enerxía.

Análise de caso práctico: éxito do cliente e impacto na industria

A exitosa colaboración de Capel cos clientes produciu PCB flexibles de 2 capas de alta calidade que superan as expectativas da industria. O robusto rendemento e precisión dos PCB flexibles fabricados contribuíron enormemente ás placas de circuíto de protección da batería do vehículo de enerxía nova dos clientes, mellorando a seguridade e a eficiencia dos sistemas eléctricos do vehículo.

A fortaleza técnica e a innovación incorporadas á madura tecnoloxía de procesos FPC de Capel foron fundamentais para levar este proxecto a un resultado positivo. A capacidade de Capel para ofrecer de forma consistente solucións de PCB flexibles personalizadas dentro de tolerancias estritas e requisitos de materiais específicos demostra a forza de Capel nesta área. O impacto desta colaboración vai máis aló do éxito directo do cliente e destaca o papel da fabricación avanzada de FPC para avanzar no desenvolvemento da industria de vehículos de nova enerxía.

A dedicación de Capel á mellora continua e á innovación na creación de prototipos e fabricación de FPC demostrou ser útil para satisfacer as necesidades en constante cambio do sector da nova enerxía da automoción. Este estudo de caso demostra o compromiso de Capel de ofrecer solucións fiables, de alto rendemento e personalizadas para elevar o listón para a produción de PCB flexibles no mercado de vehículos de nova enerxía en rápido crecemento.

Proceso de fabricación de PCB de vehículos de nova enerxía

En conclusión

No panorama dinámico das novas tecnoloxías enerxéticas do automóbil, non se pode subestimar o papel do prototipado e fabricación de PCB FPC-Flex. Os estudos de casos de éxito de Capel demostran a destreza técnica e a innovación que sustentan a súa tecnoloxía de procesos FPC. Ao resolver o desafío específico de producir PCB flexibles de 2 capas para placas de circuíto de protección de batería de vehículos de nova enerxía, Capel non só demostra as súas capacidades senón que tamén contribúe ao avance da electrónica do automóbil.

A medida que a industria segue evolucionando, a colaboración perfecta entre Capel e os seus clientes demostra o potencial das solucións FPC de vangarda para impulsar a innovación, a eficiencia e a seguridade nos vehículos de nova enerxía. A análise do estudo de caso destaca a importancia crítica da experiencia técnica, a fabricación de precisión e un compromiso inquebrantable coa calidade no panorama da electrónica do automóbil en constante cambio. Coa súa filosofía centrada no cliente e a busca da excelencia, Capel segue establecendo novos estándares para a fabricación de PCB FPC-Flex na industria de vehículos de nova enerxía.

Este artigo ofrece información valiosa sobre a conexión intrínseca entre a tecnoloxía FPC-Flex PCB e o novo futuro enerxético da automoción, posicionando a Capel como líder na subministración de solucións innovadoras para impulsar a próxima xeración de transporte respectuoso co medio ambiente.

Hora de publicación: 27-feb-2024

De volta