Este artigo explora o proceso de creación e fabricación de prototiposPCB médicos flexibles, destacando casos prácticos de éxito da industria médica. Aprende sobre os complexos desafíos e solucións innovadoras que atopan enxeñeiros de PCB flexibles experimentados e obtén información sobre o papel fundamental da creación de prototipos, a selección de materiais e o cumprimento da norma ISO 13485 para ofrecer solucións electrónicas fiables para aplicacións médicas.

Introdución: PCB médicos flexibles na industria sanitaria

As placas de circuíto impreso flexible (PCB) xogan un papel vital na industria médica, onde as aplicacións esixentes requiren solucións electrónicas avanzadas e fiables. Como enxeñeiro de PCB flexible con máis de 15 anos de experiencia na industria de fabricación de PCB flexibles médicos, atopei e resolvín moitos desafíos específicos da industria. Neste artigo, mergullaremos en profundidade o proceso de prototipado e fabricación de PCB médicos flexibles e presentaremos un caso práctico exitoso que destaca como o noso equipo resolveu un desafío específico para un cliente da industria médica.

Proceso de prototipado: deseño, probas e colaboración con clientes

A fase de prototipado é crucial cando se desenvolven placas de circuítos flexibles médicos, xa que permite que o deseño sexa probado e perfeccionado a fondo antes de entrar na produción en masa. O noso equipo utiliza software CAD e CAM avanzado para crear primeiro esquemas detallados e esquemas de deseños de PCB flexibles. Este proceso require unha estreita colaboración co cliente para garantir que o deseño cumpra os requisitos específicos da aplicación médica, como limitacións de tamaño, integridade do sinal e biocompatibilidade.

Caso práctico: abordar as limitacións de tamaño e a biocompatibilidade

Abordando as restricións dimensionales e a biocompatibilidade

O noso cliente, un fabricante líder de dispositivos médicos, achegouse a nós cun proxecto desafiante que requiría un PCB flexible miniaturizado para dispositivos médicos implantables. A maior preocupación dos clientes son as limitacións de tamaño do dispositivo, xa que debe instalarse nun espazo limitado ao tempo que incorpora tecnoloxía de sensores avanzada e conectividade sen fíos. Ademais, a biocompatibilidade do dispositivo é un requisito crítico xa que estará en contacto directo con fluídos e tecidos corporais.

Para abordar estes desafíos, o noso equipo comezou un amplo proceso de creación de prototipos, aproveitando a nosa experiencia en miniaturización e materiais biocompatibles. A primeira fase consistiu na realización dun estudo de viabilidade exhaustivo para avaliar a viabilidade técnica de integrar os compoñentes necesarios no espazo limitado. Isto require traballar en estreita colaboración co equipo de enxeñería do cliente para comprender os requisitos funcionais e as expectativas de rendemento.

Usando ferramentas de simulación e modelado 3D avanzadas, optimizamos de forma iterativa o deseño flexible da PCB para acomodar compoñentes ao tempo que se garante a integridade eléctrica e o illamento do sinal. Ademais, utilizamos materiais biocompatibles especializados, como adhesivos e revestimentos de grao médico, para mitigar o risco de irritación e corrosión dos tecidos nos dispositivos implantables.

Proceso de fabricación de PCB flexible médico: Precisión e cumprimento

Unha vez que a fase de prototipado produciu un deseño exitoso, o proceso de fabricación comeza con precisión e atención ao detalle. Para os PCB médicos flexibles, a selección de materiais e técnicas de fabricación é fundamental para garantir a fiabilidade, a estabilidade e o cumprimento das normativas da industria como ISO 13485 para dispositivos médicos.

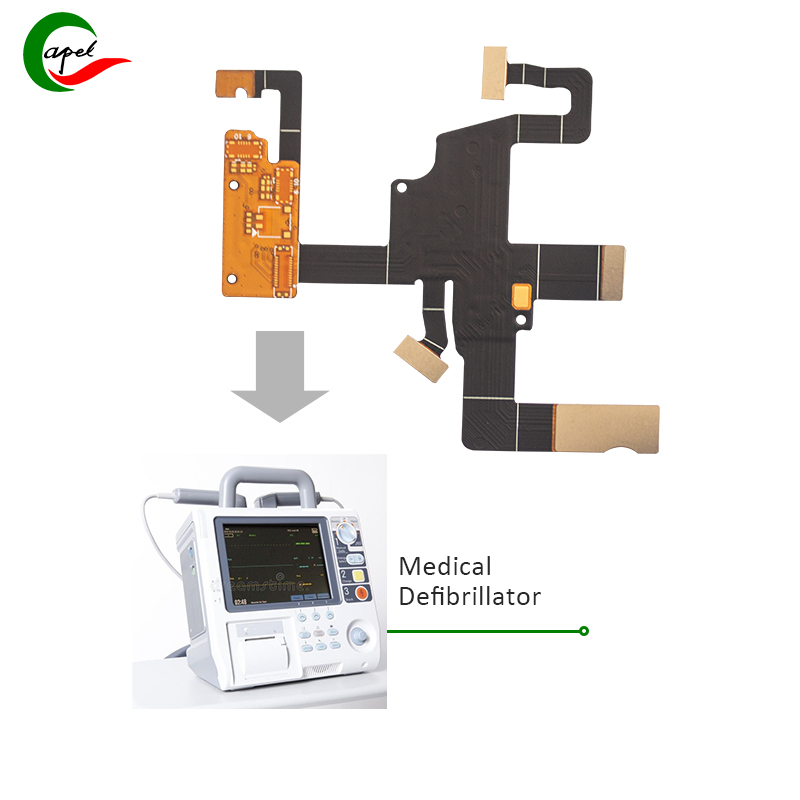

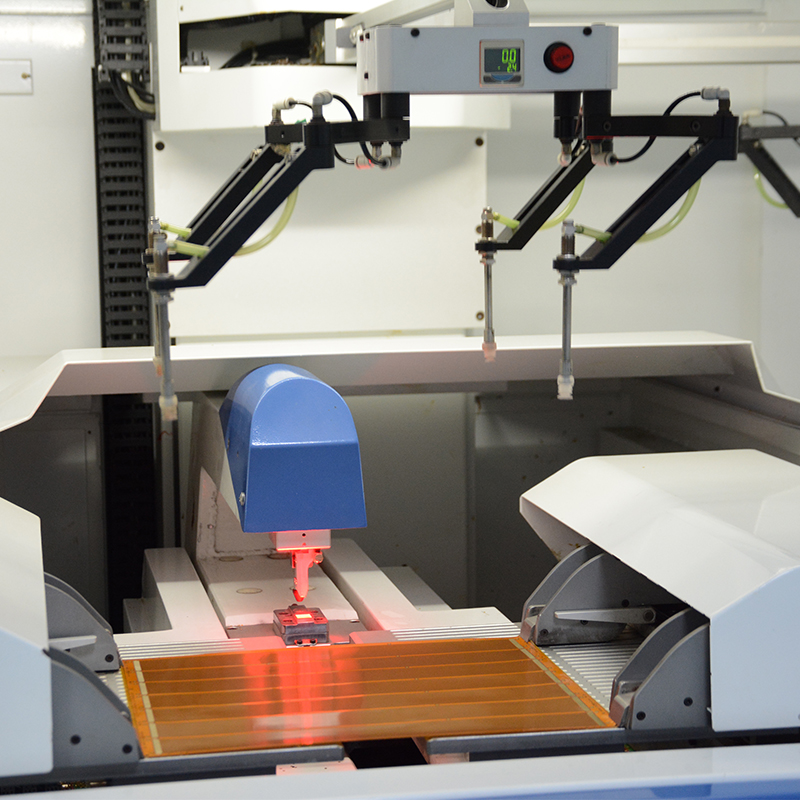

A nosa instalación de fabricación de última xeración está equipada con equipos de última xeración especialmente adaptados para a produción de PCB médicos flexibles. Isto inclúe sistemas de corte con láser de precisión para patróns complexos de circuítos flexibles, procesos de laminación de ambiente controlado que garanten a uniformidade e integridade dos PCB flexibles de varias capas e medidas rigorosas de control de calidade en cada fase da produción.

Caso práctico: cumprimento da ISO 13485 e selección de materiais

Conformidade ISO 13485 e selección de materiais Para un proxecto de dispositivos médicos implantables, o cliente fixo fincapé na importancia de respectar estritas normas regulamentarias, en concreto ISO 13485, para garantir a calidade e seguridade dos PCB flexibles fabricados. O noso equipo traballa en estreita colaboración cos clientes para definir os estándares de selección de materiais, validación de procesos e documentación necesaria para a certificación ISO 13485.

Para abordar este desafío, realizamos unha análise en profundidade de materiais compatibles axeitados para dispositivos médicos implantables, tendo en conta factores como a biocompatibilidade, a resistencia química e a fiabilidade en escenarios de implantación a longo prazo. Isto implica a subministración de substratos e adhesivos especiais que cumpran os requisitos específicos do cliente ao mesmo tempo que cumpran as normas ISO 13485.

Ademais, os nosos procesos de fabricación están personalizados para incorporar rigorosos puntos de control de calidade, como a inspección óptica automatizada (AOI) e as probas eléctricas para garantir que cada PCB flexible cumpra os estándares regulamentarios e de rendemento esixidos. A estreita colaboración cos equipos de garantía de calidade dos clientes facilita aínda máis a verificación e a documentación necesaria para o cumprimento da norma ISO 13485.

Proceso de fabricación e prototipado de PCB flexibles médicos

Conclusión: Advancing Medical Flexible PCB Solutions

A finalización exitosa do proxecto de dispositivos médicos implantables miniaturizados destaca o papel crítico da excelencia na creación de prototipos e na fabricación para resolver os desafíos específicos da industria no espazo médico flexible de PCB. Como enxeñeiro de PCB flexible con ampla experiencia, creo firmemente que unha combinación de coñecementos técnicos, compromiso colaborativo dos clientes e cumprimento dos estándares da industria son fundamentales para ofrecer solucións fiables e innovadoras na industria médica.

En conclusión, como demostra o noso exitoso estudo de caso, o proceso de creación de prototipos e fabricación de PCB médicos flexibles require unha profunda comprensión dos desafíos únicos do campo médico. A procura incesante da excelencia no deseño, selección de materiais e prácticas de fabricación é fundamental para garantir a fiabilidade e o rendemento dos PCB flexibles para aplicacións médicas críticas.

Ao compartir este estudo de caso e coñecementos sobre o proceso de creación e fabricación de prototipos, o noso obxectivo é inspirar unha maior innovación e colaboración na industria de PCB médicos flexibles, impulsando o avance das solucións electrónicas que poden axudar a mellorar os resultados sanitarios.

Como profesional experimentado no campo dos PCB médicos flexibles, estou comprometido a seguir resolvendo desafíos específicos da industria e contribuír ao desenvolvemento de solucións electrónicas que melloren a atención ao paciente e a tecnoloxía médica.

Hora de publicación: 28-feb-2024

De volta