Este caso práctico afonda nos intrincados detalles dun FPC (circuíto impreso flexible) de 12 capas e a súa aplicación en desfibriladores médicos. Céntrase nas especificacións técnicas, os procesos de fabricación e a importancia dos PCB flexibles na industria sanitaria.

Introdución: O papel dePCB flexibles en tecnoloxía médica

No campo da tecnoloxía médica en constante evolución, a demanda de solucións innovadoras e fiables segue crecendo. Como compoñente clave dos equipos médicos, os PCB flexibles xogan un papel fundamental para garantir a eficiencia e a funcionalidade dos equipos que salvan vidas. Neste caso práctico, afondaremos nos intrincados detalles dun FPC (circuíto impreso flexible) de 12 capas e a súa aplicación en desfibriladores médicos. Este artigo céntrase nas especificacións técnicas, os procesos de fabricación e a importancia dos PCB flexibles no campo médico, co obxectivo de comprender completamente o papel crítico que xogan estes compoñentes electrónicos avanzados na industria sanitaria.

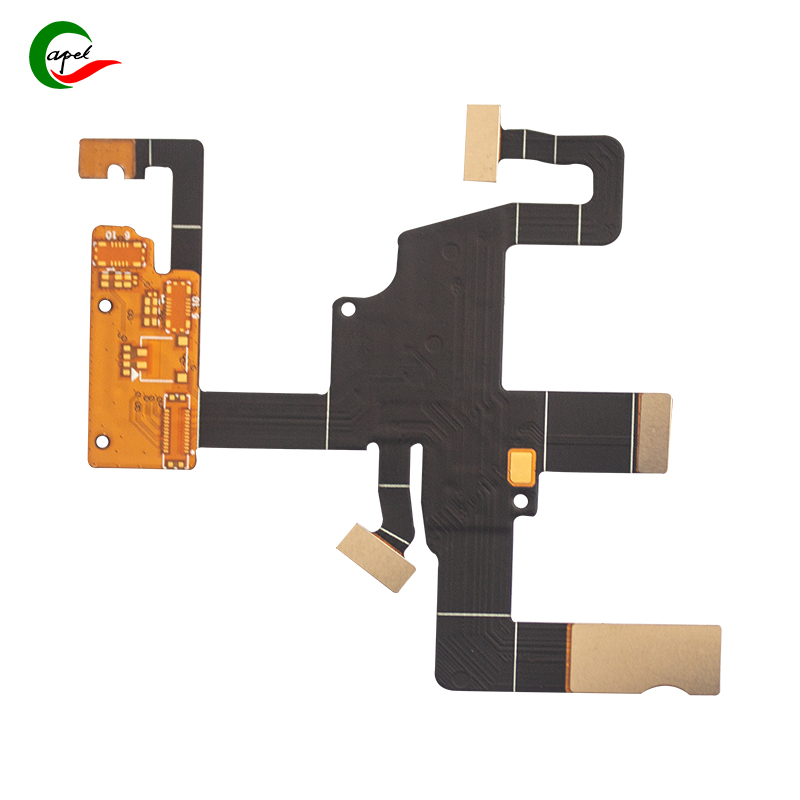

Explore PCB flexible FPC de 12 capas

PCB flexible FPC de 12 capas representa un avance avanzado na enxeñaría electrónica. Como compoñentes críticos na fabricación de dispositivos médicos, estes PCB están deseñados para proporcionar altos niveis de precisión, fiabilidade e durabilidade. A complexa capa de 12 FPC permite deseños de circuítos complexos e unha densa integración de compoñentes, polo que é ideal para aplicacións que requiren compoñentes electrónicos compactos e de alto rendemento.

Especificacións técnicas e a súa importancia nas aplicacións de desfibriladores médicos

Para as especificacións técnicas do FPC de 12 capas, a precisión é fundamental. Para unha aplicación específica dun desfibrilador médico, hai que definir coidadosamente varios parámetros clave para garantir un rendemento óptimo. Algunhas especificacións técnicas clave inclúen:

1. Ancho de liña e espazamento de liñas: o ancho de liña e o espazamento das liñas de FPC xogan un papel importante na determinación do rendemento eléctrico e da integridade do sinal. Neste caso, especificar un ancho de liña de 0,075 mm e un espazamento entre liñas de 0,06 mm permite un enrutamento complexo de sinais de alta frecuencia e liñas de distribución.

2. Espesor da tarxeta: o grosor da tarxeta de 0,4 mm destaca os requisitos para un deseño electrónico compacto e que aforre espazo. O factor de forma delgado do FPC permite unha integración perfecta dentro das limitacións de espazo limitadas dos equipos médicos.

3. Apertura mínima: a apertura mínima de FPC é de 0,1 mm, o que garante unha soldadura precisa e fiable dos compoñentes de montaxe en superficie e axuda a mellorar a robustez xeral do compoñente.

4. Espesor de cobre: o espesor de cobre especificado é de 12um, o que enfatiza a necesidade dunha disipación e condución de calor eficientes, o que é crucial para o funcionamento fiable do desfibrilador.

5. Rixidez: o uso de placas de aceiro proporciona a rixidez necesaria para o FPC, garantindo a integridade estrutural e a elasticidade para resistir a tensión mecánica, vibracións e flexións.

6. Tratamento de superficie: o tratamento de superficie de ouro de inmersión ten unha excelente resistencia á corrosión, soldabilidade e rendemento eléctrico, o que é crucial para a fiabilidade a longo prazo do FPC en ambientes médicos.

Experiencia de fabricación: garantindo calidade e precisión

A fabricación de FPC de 12 capas é un proceso altamente complexo e especializado que require capacidades e coñecementos de fabricación avanzados. O noso equipo de enxeñería altamente cualificado ten máis de 16 anos de experiencia na produción de PCB flexibles médicos, utilizando tecnoloxía de punta para garantir a máis alta calidade de FPC para aplicacións médicas críticas. O proceso de fabricación inclúe varias etapas clave, incluíndo:

1. Deseño e deseño: utilice o software de deseño de PCB de última xeración para deseñar coidadosamente circuítos complexos e esquemas de compoñentes para cumprir cos estritos requisitos das aplicacións de desfibriladores médicos. A pila de 12 capas está coidadosamente optimizada para acadar o rendemento eléctrico e a integridade do sinal necesarios.

2. Selección de materiais: a elección de materiais de alta calidade e fiables é un aspecto básico da produción de FPC. Os materiais avanzados de substrato, folla de cobre e tratamento de superficie son seleccionados para cumprir os estándares da industria médica e garantir a fiabilidade a longo prazo.

3. Gravado e laminación de precisión: os patróns complexos e os trazos de circuítos están gravados con precisión no substrato flexible, mantendo unha precisión dimensional e un aliñamento superiores. O proceso de laminación implica unir varias capas de materiais flexibles e debe controlarse coidadosamente para lograr a uniformidade e a integridade estrutural.

4. Perforación e chapado de precisión: a perforación de pequenos buratos e vías cun diámetro mínimo de 0,1 mm require equipos de alta precisión e coñecementos profesionais. O proceso de recubrimento de cobre posterior garante conexións eléctricas fiables dentro da estrutura multicapa FPC.

5. Imaxe de precisión e tratamento de superficie: a aplicación do tratamento de superficie de ouro de inmersión require tecnoloxía de imaxe de precisión para garantir unha cobertura e uniformidade consistentes. Este paso crítico mellora a resistencia á corrosión, a soldabilidade e o rendemento eléctrico do FPC.

A importancia do FPC de 12 capas nas aplicacións de desfibriladores médicos

O uso de FPC de 12 capas nos desfibriladores médicos destaca o seu papel fundamental para garantir un funcionamento perfecto e a fiabilidade dos equipos médicos que salvan vidas. O factor de forma compacto de FPC, a integración de alta densidade e o forte rendemento eléctrico axudan a cumprir os estritos requisitos da industria médica. Os atributos específicos que fan que o FPC de 12 capas sexa ideal para aplicacións de desfibriladores inclúen:

1. Deseño compacto e que aforra espazo: o perfil fino e a flexibilidade do FPC permiten unha integración perfecta no espazo limitado dun desfibrilador médico. Este deseño compacto axuda a crear un dispositivo médico portátil e fácil de usar.

2. Integración de alta densidade: FPC ten 12 capas de circuítos complexos que poden acomodar unha densa integración de compoñentes, o que permite que o desfibrilador incorpore funcións e funcións avanzadas mantendo un pequeno factor de forma.

3. Forte rendemento eléctrico: o deseño e fabricación de precisión do FPC garanten a integridade do sinal e o rendemento eléctrico fiables, o que é crucial para a entrega de enerxía precisa durante a desfibrilación.

4. Durabilidade e fiabilidade: o uso de materiais de alta calidade, o tratamento de superficie de ouro de inmersión e o reforzo de placas de aceiro proporcionan a FPC unha excelente durabilidade, garantindo unha fiabilidade a longo prazo en ambientes médicos duros.

Proceso de fabricación de PCB flexible médico para desfibrilador

Conclusión: avances en PCB flexibles e innovación sanitaria

En resumo, o estudo de caso de FPC de 12 capas nun desfibrilador médico demostra o papel integral dos PCB flexibles avanzados na industria da saúde. A atención minuciosa ás especificacións técnicas, aos procesos de fabricación de precisión e á importancia dos FPC en aplicacións médicas críticas enfatiza a complexa interacción entre a enxeñería electrónica e a tecnoloxía sanitaria. Cun compromiso inquebrantable coa calidade, a fiabilidade e a innovación, o uso de FPC de 12 capas representa o avance de vangarda que impulsa o desenvolvemento de dispositivos médicos. A medida que a demanda de solucións electrónicas compactas, de alto rendemento e fiables segue aumentando, o papel dos PCB flexibles para mellorar a tecnoloxía médica segue sendo fundamental, configurando o futuro da innovación sanitaria.

Póñase en contacto connosco hoxe para obter máis información

Durante máis de 16 anos, estivemos á vangarda en ofrecer solucións de PCB flexibles superiores á industria médica. A nosa inquebrantable dedicación á precisión, calidade e innovación consolidou a nosa posición como socio de confianza na fabricación de dispositivos médicos. Se estás a buscar solucións de PCB flexibles e avanzadas adaptadas aos requisitos exclusivos das aplicacións médicas, o noso experimentado equipo está preparado para traballar contigo. Póñase en contacto connosco hoxe para obter máis información sobre as nosas capacidades, coñecementos técnicos e como podemos mellorar os deseños dos seus dispositivos médicos con solucións de PCB flexibles de vangarda.

A medida que o sector da tecnoloxía médica segue evolucionando, espérase que medre a demanda de solucións innovadoras e fiables. No estudo de caso examinado neste artigo analízanse os intrincados detalles dun FPC (circuíto impreso flexible) de 12 capas e a súa aplicación nun desfibrilador médico. Este artigo céntrase nas especificacións técnicas, os procesos de fabricación e a importancia dos PCB flexibles no campo médico, co obxectivo de comprender completamente o papel crítico que xogan estes compoñentes electrónicos avanzados na industria sanitaria.

Este artigo está escrito baseándose nos 16 anos de ampla experiencia profesional de Capel no campo da produción de PCB flexibles médicos. O noso obxectivo é proporcionar información valiosa sobre o papel crítico que xogan os PCB flexibles no panorama da tecnoloxía médica en evolución, e seguimos comprometidos en ofrecer solucións de PCB flexibles superiores á industria médica.

Hora de publicación: 01-mar-2024

De volta